リーンマネジメントとは何か?

リーンマネジメントの定義と基本概念

リーンマネジメントとは、組織内の業務プロセスを見直し、無駄を徹底的に削減することで、効率的かつ高品質な成果を達成する手法です。主に以下の点に焦点を当てます:

- 顧客にとっての価値の最大化

リーンマネジメントでは、顧客が本当に必要とする価値を明確にし、それを提供することに注力します。価値とは、顧客が対価を支払うに値する成果やサービスです。 - 無駄(ムダ)の削減

プロセスの中で付加価値を生み出さない活動や資源の浪費を排除します。これにより、作業が効率化され、リソースを有効活用できます。 - 継続的な改善

リーンマネジメントは一時的な取り組みではなく、日々改善を繰り返す文化を築くことが特徴です。

リーンマネジメントの起源と歴史

リーンマネジメントは、戦後の日本でトヨタ自動車が開発したトヨタ生産方式(Toyota Production System: TPS)が原点です。この方式では、生産ラインの効率化や在庫の最小化、品質向上を目指しました。

特に、「ジャストインタイム(Just-In-Time)」と「自働化(Jidoka)」という2つの柱が重要です:

- ジャストインタイム:必要なものを必要なときに必要な量だけ生産する仕組み。これにより、過剰な在庫や生産の無駄を削減します。

- 自働化:問題が発生した際にプロセスを自動で停止する仕組み。これにより、不良品の流出を防ぎます。

1990年代に『リーン生産方式が世界を変える』という書籍を通じて、この考え方が製造業以外にも広まりました。

トヨタ生産方式との関係

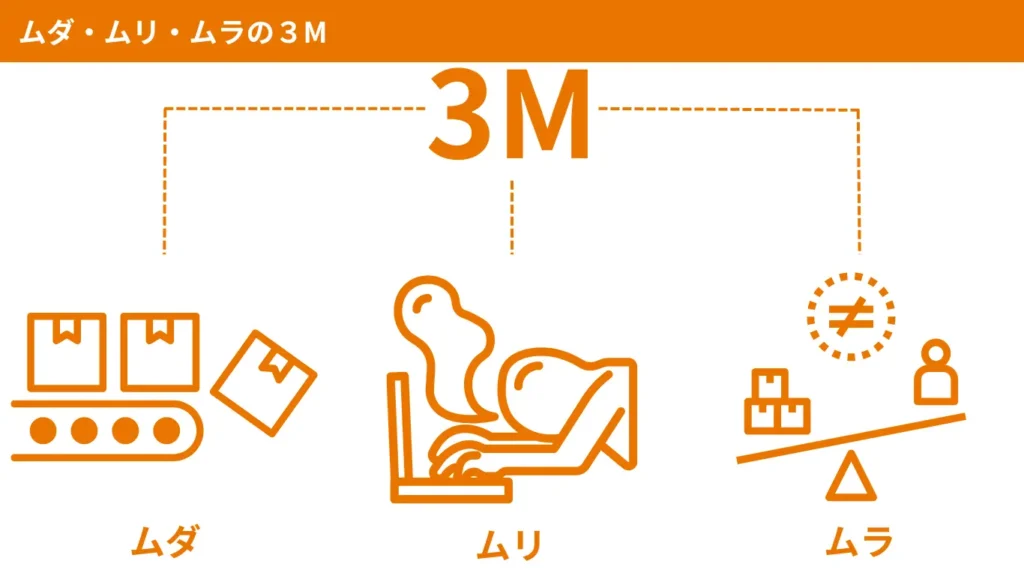

トヨタ生産方式は、リーンマネジメントの中心的な哲学を形作るもので、以下の3つの要素が重要です

- ムダ(Muda):価値を生まない活動を指し、排除すべき対象です。

- ムリ(Muri):過剰な負荷や無理な作業を意味し、従業員や機械に無理をさせない体制を整えます。

- ムラ(Mura):不均衡やばらつきを表し、安定したプロセスを維持することが求められます。

これらは、効率的なプロセス設計と品質向上を実現する基盤です。特に、トヨタの成功事例が示すように、これらを徹底することで大幅な生産性向上が可能になります。

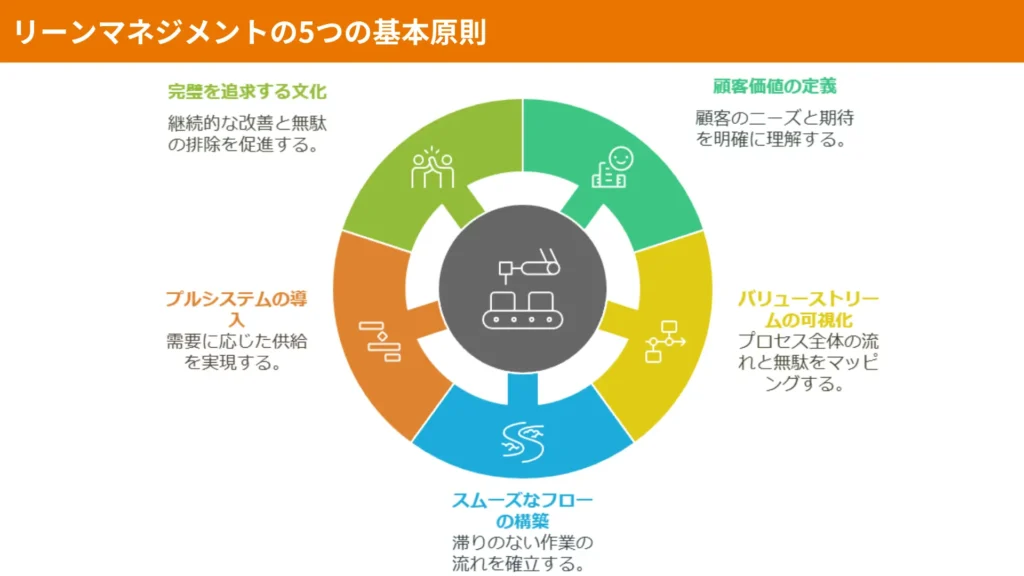

リーンマネジメントの基本原則

リーンマネジメントの基本原則は、無駄を排除して顧客価値を最大化するための5つの柱で成り立っています。1「顧客価値を定義する」ことで何が重要かを明確にし、2「バリューストリームを可視化」してプロセス全体を見直します。3「スムーズなフローを構築」して効率化を図り、4「プルシステムを導入」して需要に応じた供給を実現します。さらに、5「完璧を追求する文化を根付かせる」ことで、継続的な改善と組織全体の進化を可能にします。これらを通じて、効率性と競争力を向上させるアプローチです。

「価値」の定義:顧客視点で考える

顧客にとっての「価値」を明確に定義することがリーンマネジメントの出発点です。価値を定義する際の重要なポイントは以下の通りです:

- 顧客のニーズを正確に把握する:顧客が本当に必要としているものを理解し、それを基準にプロセスを評価します。

- 不要な活動を排除する:価値を生まない活動はすべてムダとみなし、改善の対象とします。

例として、製品を購入する顧客が「高品質」と「迅速な納品」を求めている場合、それに直接貢献しない活動は価値を生まないとみなされます。

バリューストリームマッピングの重要性

バリューストリームとは、製品やサービスが顧客に届くまでの全工程を指します。

バリューストリームマッピング(Value Stream Mapping)は、次の効果をもたらします:

- 各プロセスの可視化:全体の流れを把握することで、どの部分が無駄かを明確にします。

- プロセス改善のヒントを得る:価値を生まない部分を特定し、効率化の方法を検討します。

例えば、ある会社が製品を納品するまでの時間を短縮したい場合、工程ごとの時間やコストをマッピングすることで、問題箇所を発見できます。

業務プロセスやデータ、組織の状況など、通常は目に見えにくい情報や活動を、誰でも簡単に理解できる形で可視化する「見える化」について詳しく書いた以下の記事も参考にしてみてください。

フローの構築:無駄を排除し効率化を実現する

フローとは、作業やプロセスが滞りなく流れる状態を指します。スムーズなフローを構築するには:

- 工程間のギャップをなくす:手待ち時間や不要な動作を排除します。

- 価値を生む活動に集中する:不要な中間工程や管理プロセスを削減します。

例えば、製造業では、部品が次の工程に移動する際の待ち時間を削減することで、生産性を向上できます。

プルシステムの導入:必要なときに必要なものを供給

プルシステム(Pull System)とは、顧客の需要に応じて製品やサービスを供給する仕組みです。これにより、次のような効果が期待できます:

- 過剰在庫を防ぐ:必要以上に在庫を持たないため、コストが削減されます。

- タイムリーな供給が可能:顧客の要望に応じて柔軟に対応できます。

この仕組みは、トヨタのカンバン方式で具体化されており、生産現場での効率化を支えています。

完璧の追求:継続的改善への取り組み

リーンマネジメントでは、現状に満足せず、常に改善を続ける文化を根付かせることが求められます。

- 小さな改善を積み重ねる:日々の作業での気づきを活かし、効率化を図ります。

- データに基づいた改善:根拠のある判断で効果的な改善を実現します。

例えば、製造ラインでの不良品率を下げる取り組みを行い、データを分析して問題を解決するのが典型例です。

リーンマネジメントに使われるツールと手法

リーンマネジメントに使われるツールと手法は、業務効率を高めるために無駄を削減し、プロセスを最適化する仕組みです。代表的なツールには、職場を整備する5S活動、作業の進捗を可視化するカンバン方式、必要なときに必要な量を供給するジャストインタイム(JIT)があります。また、ポカヨケ(ミス防止装置)や総合的設備管理(TPM)など、品質向上とトラブル予防を支援する手法も含まれます。これらを活用することで、継続的改善と高品質な成果を実現します。

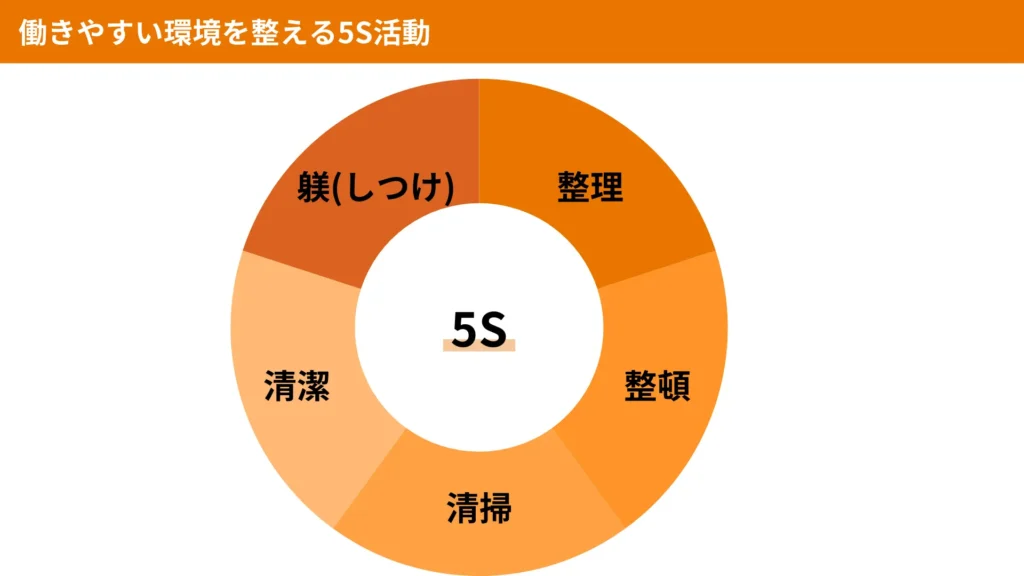

5S活動

5S活動とは、職場を整理整頓し、効率よく仕事をするための方法です。この5Sは、日本語の頭文字から取られた5つの単語に基づいています。

- 整理(Seiri): 不要なものを見つけて捨てます。例えば、使わなくなった道具や資料を片付けることで、スペースを確保します。

- 整頓(Seiton): 必要なものをすぐに使えるように、きちんと整えて置きます。例えば、文房具を引き出しに分かりやすく並べることです。

- 清掃(Seiso): 職場を掃除してきれいに保ちます。汚れを放置すると、問題が見えにくくなります。

- 清潔(Seiketsu): 整理・整頓・清掃を習慣化します。ルールを作り、それを守ることが大切です。

- 躾(Shitsuke): 職場のルールを従業員全員が守るようにする文化を築きます。

これらを実践することで、職場の効率が上がり、働きやすい環境が整います。

カンバン方式

カンバン方式は、仕事の進み具合を目で見て分かりやすくするための仕組みです。カンバンは日本語で「看板」という意味で、実際に作業の進行を示すカードやボードを使います。

例えば以下のようなやり方があります。

- 作業ごとにカードを作り、ボードに貼ります(「未着手」「作業中」「完了」などの列を用意)。

- 作業が進むたびにカードを移動させ、今どの作業が進んでいるか一目で分かるようにします。

これにより、どこで作業が滞っているかが分かりやすくなり、効率的に進行を管理できます。これはIT業界や製造業だけでなく、日常業務の管理にも役立ちます。

ジャストインタイム(Just-In-Time: JIT)

ジャストインタイム(JIT)は、「必要なものを、必要なときに、必要な量だけ作る」という方法です。この考え方の目的は、無駄な在庫やコストを減らすことです。

例えば、レストランで食材を使う場合を考えてみましょう:

- 必要以上に仕入れると、保存場所が足りなくなったり、食材が腐ったりします。

- 必要な分だけ仕入れることで、無駄を防ぎ、コストを節約できます。

この方法は、トヨタ生産方式で発展し、現在は世界中の企業で活用されています。

アンドンシステム

アンドンシステムは、問題が起きたときにすぐ分かるようにする仕組みです。「アンドン」とは日本語で「提灯」のような意味で、作業場に設置された信号ランプやアラーム装置を指します。

例えば:

- 生産ラインで機械が止まったり、不良品が発生したりした場合、アンドンが点灯します。

- 点灯したら、すぐに担当者が駆けつけ、問題を解決します。

これにより、問題が放置されることを防ぎ、迅速に解決できる仕組みを作ります。

バリューストリームマッピング

バリューストリームマッピングは、仕事の流れを図にして整理する方法です。どの部分が効率的で、どの部分が無駄になっているかを視覚的に把握するための手法です。

例えば:

- 製品が顧客に届くまでの全工程を図に描きます。

- 各工程がどれくらいの時間やコストをかけているかを調べます。

- 無駄が多い部分を特定し、改善します。

この手法により、全体の流れを見直し、スムーズなプロセスを作ることができます。

継続的改善の仕組み(カイゼン)

カイゼンとは、「小さな改善を積み重ねることで、大きな成果を得る」という考え方です。

例えば:

- 作業の効率を少しでも上げるために、机の配置を見直します。

- 社員同士の情報共有をもっとスムーズにするために、簡単なチェックリストを作ります。

カイゼンは、どんな小さなことでも改善できる点を見つけ、より良い方法を探していく取り組みです。

ポカヨケ(ミス防止装置)

ポカヨケは、日本語の「ポカ」(うっかりミス)を「ヨケる」(避ける)から作られた言葉で、作業者や顧客が間違いを起こさないようにする仕組みのことを指します。この考え方はトヨタ生産方式で広まり、リーンマネジメントでも重要な要素です。

ポカヨケは、ミスを防ぐだけでなく、発生したミスをすぐに検知できる仕組みも含みます。これにより、大きな問題になる前に修正できます。

ポカヨケの実例

- 組立作業のガイドピン

組立作業で部品を誤って取り付けないように、部品の取り付け位置にガイドピンを設置。正しい部品でないと取り付けられない仕組みになっています。 - 色分けされたケーブル端子

配線作業で接続ミスを防ぐために、端子とケーブルを色分け。例えば、赤色の端子には赤いケーブルしか接続できないようになっています。 - トルクレンチの自動停止機能

ボルトやナットの締め付け作業で、設定したトルク以上に締めすぎないよう、規定トルクに達すると自動で工具が停止する機能。

ポカヨケの活用ポイント

- 視覚的なガイドを使う: 色や形状を工夫して、間違いが起こりにくくします。例として、異なるコネクタにそれぞれ異なる色をつける方法があります。

- 操作を簡略化する: 作業手順を簡単にし、間違えにくくする。例えば、電気スイッチを一方向にしか動かせないように設計することです。

- センサーを導入する: 状況を自動で検知してエラーを防ぐ機械を使用します。

ポカヨケは、日常生活から工場の生産ラインまで、幅広い分野で活用されています。

総合的設備管理(TPM: Total Productive Maintenance)

TPMとは

TPM(総合的設備管理)は、工場の設備や機械が常に最高の状態で稼働できるように保つための管理手法です。この手法の目的は、機械の故障を未然に防ぎ、生産の効率を最大化することです。

TPMは、単に機械を修理するだけではありません。設備の維持管理に従業員全員が関わることが特徴です。これにより、設備のパフォーマンスを最大限に引き出しながら、無駄やダウンタイムを減らすことができます。

TPMの主な活動内容

- 予防保全(Preventive Maintenance)

機械が壊れる前に、定期的な点検や部品の交換を行います。これにより、突発的な故障を防ぎます。- 例: 車のエンジンオイルを定期的に交換することで、エンジンの故障を防ぐのと同じ考え方です。

- 自主保全(Autonomous Maintenance)

作業者自身が、機械の清掃や点検を行い、異常を早期に発見します。作業者が機械の状態をよく理解することで、大きな故障を防ぎます。- 例: 工場の作業員が毎日機械を掃除して、部品の摩耗や汚れを確認すること。

- 継続的改善(Kaizen for Equipment)

機械の効率をさらに高めるため、改善活動を行います。例えば、生産速度を上げるために設備の配置や動作を見直すことがあります。 - 教育と訓練(Training and Development)

作業者が設備について正しい知識を持ち、適切な操作や保全ができるように教育を行います。これにより、設備トラブルの原因となる誤操作を防ぎます。

TPMの効果

- ダウンタイムの削減: 機械が突然止まることを防ぎ、生産をスムーズに進められるようになります。

- コスト削減: 故障を防ぐことで、修理や部品交換にかかるコストを抑えられます。

- 製品品質の向上: 機械の状態が良好であれば、安定した品質の製品を作ることができます。

TPMの実例

- 工場ラインの保全活動: 製造業で、生産ラインの各機械を定期的に点検し、部品を交換したり、油を差したりすることで、トラブルを未然に防ぐ。

- 自動車工場: 従業員が日常的に機械の状態をチェックし、小さな異常でもすぐに報告する体制を構築。これにより、大きな故障を防ぎ、生産ラインを止めない。

TPMは、作業者、技術者、管理者が一体となって取り組む管理手法で、設備の稼働率向上や生産性の向上に大きく寄与します。

リーンマネジメントの活用事例

製造業における成功事例

トヨタ自動車は、リーンマネジメントの原型であるトヨタ生産方式を活用し、世界的な成功を収めた企業の一つです。その代表的な仕組みであるジャストインタイム(JIT)では、「必要なものを、必要なときに、必要な量だけ作る」という考え方を徹底しました。

例えば、トヨタの生産ラインでは、部品が各工程に届くタイミングを厳密に調整することで、過剰在庫をほぼゼロに抑えました。この結果、工場のスペースが有効活用され、在庫管理にかかるコストが削減されました。また、組立工程で不良品が発見された場合、作業者がすぐにラインを止め、問題を解決するアンドンシステムを導入。これにより、不良品の流出を防ぎ、顧客満足度を向上させました。

ヘルスケア分野での応用例

あるアメリカの病院では、患者が診察を受けるまでに数時間待つという課題に直面していました。この問題を解決するため、バリューストリームマッピングを用いて、患者が診察を受けるまでのプロセスを徹底的に分析しました。

その結果、以下のような問題が明らかになりました:

- 患者が診察室に案内される前に、無駄に複数の受付を経由している。

- 患者情報が紙で管理されており、スタッフがファイルを探すのに時間がかかっている。

これらの無駄を削減するため、病院は患者情報を電子カルテで管理し、受付のプロセスを一箇所に統合しました。その結果、診療までの待ち時間が50%以上短縮され、患者満足度が大幅に向上しました。また、ポカヨケ(ミス防止装置)を採用し、薬剤の投与時にバーコードをスキャンする仕組みを導入することで、調剤ミスをゼロに近づけました。

サービス業での利用例

大手コールセンターでは、顧客からの問い合わせに対する応答速度が遅く、顧客満足度が低下していました。この問題に対し、作業進捗を可視化するカンバン方式を導入しました。

具体的には、すべての問い合わせを「未対応」「対応中」「完了済み」の3つのステータスに分類し、カンバンボードで管理。スタッフが自分の担当するタスクを視覚的に確認できるようにしました。この仕組みを通じて、進捗が滞っているタスクを迅速に特定し、対応に優先順位をつけられるようになりました。結果として、平均応答時間が30%短縮され、顧客満足度も大幅に向上しました。

小売業や物流業での実績

ある大手小売チェーンでは、売れ残った商品の在庫が倉庫を圧迫し、経費がかさむという課題がありました。これを解決するため、ジャストインタイム(JIT)を導入し、需要に応じた仕入れを徹底しました。具体的には、店舗ごとの販売データをリアルタイムで分析し、売れ筋商品だけを適切なタイミングで補充するシステムを構築しました。その結果、在庫の回転率が大幅に向上し、倉庫スペースの有効活用が可能になりました。

また、物流業では、配送ルートを最適化するためにバリューストリームマッピングを活用しました。配送の各ステップを分析し、無駄な移動や積み込みの手間を減らすことで、輸送コストを削減。顧客への配送時間も短縮し、信頼性の高いサービスを提供することができました。

リーンマネジメントを導入するためのステップ

導入前の準備と組織体制の整備

リーンマネジメントを成功させるためには、最初に目標を明確にすることが重要です。たとえば、「製造工程の無駄を削減して生産コストを20%削減する」や「顧客対応時間を短縮して満足度を向上させる」といった具体的な目標を設定します。

次に、リーダーシップの確立が不可欠です。経営層が積極的に関与し、従業員全員にリーンマネジメントの重要性を伝えることが、成功の鍵となります。また、各部門から改善活動を担当するリーンチームを編成し、必要な教育やトレーニングを実施します。これにより、従業員が改善活動に主体的に参加できるようになります。

現状分析と課題の特定

リーンマネジメントを導入する際は、まず現在の業務プロセスを詳細に分析し、課題を明らかにする必要があります。このステップでは、以下の手法を活用します:

- バリューストリームマッピング(Value Stream Mapping): 現在のプロセスを図にして、どの部分が顧客に価値を提供しているか、どこに無駄があるかを特定します。

- 現場主義(Gemba Walk): 実際の作業現場に足を運び、従業員と直接対話しながら、問題点を洗い出します。

たとえば、製造業では、部品が次の工程に運ばれるまでの待ち時間が長いことが課題として浮上することがあります。一方、サービス業では、顧客対応フローに無駄なステップが多いことが明らかになる場合があります。

スモールスタートでの実践

リーンマネジメントは、一度にすべてのプロセスを改革するのではなく、小さな範囲から導入を始めることが推奨されます。

例えば

- 一つの部門や特定の工程を選び、5S活動やカンバン方式などのリーンツールを導入します。

- 初めのプロジェクトが成功すれば、その成果を他の部門にも展開します。

スモールスタートの利点は、失敗のリスクを最小限に抑えられることです。さらに、成功事例をもとに従業員の信頼とモチベーションを高めることができます。

継続的改善の仕組みの構築

リーンマネジメントは、一度導入したら終わりではありません。改善を継続的に行う仕組みを構築することが重要です。このために、以下のような取り組みを行います:

- 定期的なレビュー: 改善活動の進捗や成果を定期的に評価し、必要に応じて計画を修正します。

- フィードバック文化の確立: 従業員からの意見や現場の気づきを積極的に取り入れ、次の改善に生かします。

- 成功事例の共有: 成果を組織全体で共有し、他の部門にも展開できるようにします。

たとえば、製造ラインで行った改善により、1日の生産量が15%増加した場合、その方法をマニュアル化して他のラインにも適用することが考えられます。

成功するためのポイント

- トップマネジメントの関与: 経営層がリーンマネジメントの重要性を理解し、積極的に支援すること。

- 従業員の意識改革: 改善活動が「自分たちの仕事をより良くするためのもの」と理解してもらうことが重要です。

- 失敗を恐れない文化: 試行錯誤を歓迎し、失敗を学びとして次の改善につなげる環境を整えること。

具体例

例えば、ある中規模メーカーでは、製品検査工程に無駄が多いと感じていました。そこで、以下の手順を実践しました:

- 現状分析: 各ステップの時間を計測し、どこでボトルネックが発生しているかを特定。

- 5S活動の導入: 検査工程で必要なツールを整理整頓し、作業時間を短縮。

- カンバン方式の活用: 検査済みの製品が次工程にスムーズに流れる仕組みを構築。

その結果、検査時間が30%短縮され、欠陥製品の発見率も向上しました。

これらのステップを丁寧に実行することで、リーンマネジメントは単なる改善活動ではなく、組織全体の文化として根付いていきます。

リーンマネジメントのメリットと課題

リーンマネジメントは、組織の業務プロセスを最適化し、顧客により良い価値を提供するための強力な手法です。その成功は、多くの企業がコスト削減や効率向上、品質改善を実現していることからも証明されています。しかし、この手法はメリットが大きい一方で、導入時に克服すべき課題も存在します。ここでは、リーンマネジメントがもたらす具体的なメリットと、それを実践する際に直面する課題について詳しく解説します。

メリット

- 無駄の削減によるコスト削減

リーンマネジメントは、業務プロセスの中で無駄を徹底的に排除するため、材料費、作業コスト、在庫コストを大幅に削減できます。例えば、ジャストインタイム(JIT)を活用することで、過剰な在庫を抱える必要がなくなり、倉庫管理のコストも抑えられます。 - 業務効率の向上

プロセスが整理されることで、従業員の作業がスムーズに進み、生産性が向上します。カンバン方式や5S活動を導入することで、どの作業が進行中で、どのステップで問題が発生しているかを即座に把握できるようになります。これにより、迅速な対応が可能になります。 - 品質の向上

ポカヨケ(ミス防止装置)やアンドンシステムを導入することで、不良品やミスを未然に防ぐ仕組みを作り、製品やサービスの品質が向上します。高品質な製品は顧客満足度を高め、企業の信頼性を向上させます。 - 従業員のエンゲージメント向上

リーンマネジメントは現場の従業員の意見やアイデアを重視します。これにより、従業員が自分の仕事に対して責任を感じ、積極的に改善活動に参加するようになります。その結果、職場の士気が向上し、チームワークも強化されます。 - 顧客満足度の向上

顧客のニーズに迅速に対応できる仕組みが整うことで、サービスや製品の納期が短縮されます。さらに、高品質な成果物を提供できるため、顧客満足度が向上します。

課題

- 導入の難しさ

リーンマネジメントの導入には、現場のプロセスを詳細に分析し、無駄を特定するための労力と時間が必要です。また、従業員に新しい仕組みを理解してもらい、現場で実践するまでにはトレーニングと試行錯誤が必要です。これには、経営層の強いリーダーシップが求められます。 - 従業員の抵抗感

リーンマネジメントを導入する際、現状を変えることへの抵抗が発生することがあります。一部の従業員は、新しいプロセスが自分の作業量を増やすと感じたり、慣れ親しんだやり方を変えたくないと感じる場合があります。この課題を克服するためには、導入の目的を丁寧に説明し、従業員の不安を取り除くことが重要です。 - 継続的な改善の維持

リーンマネジメントは一度導入して終わりではなく、継続的な改善が求められます。しかし、改善活動を続けるには、経営層の支援だけでなく、現場でのモチベーションを保つ仕組みが必要です。これを怠ると、改善活動が途中で停滞してしまうリスクがあります。 - 短期的なコスト増加

導入初期には、現場の分析や新しいツールの導入、トレーニングなどの費用が発生するため、短期的にはコストが増加することがあります。このため、長期的な視点で効果を測定し、ROI(投資利益率)を見極める必要があります。 - 他の手法との統合の難しさ

既存のマネジメント手法(例: シックスシグマやプロジェクト管理手法)との統合が必要な場合、調整が難しいことがあります。それぞれの手法の目的や強みを理解し、適切に組み合わせることが求められます。

リーンマネジメントは多くのメリットをもたらしますが、課題に対しても計画的に取り組むことで、導入の成功率を高めることができます。組織全体の協力があれば、リーンマネジメントは大きな成果を生み出すでしょう。

よくある質問(FAQ)

リーンマネジメントとカイゼン(改善)の違いは何ですか?

リーンマネジメントとカイゼンは似た概念ですが、スコープとアプローチに違いがあります。

- リーンマネジメント: 組織全体のプロセスを見直し、無駄を削減し、効率化を図る包括的なマネジメント手法です。トップダウンアプローチが多く、全体的な仕組みや戦略に基づいています。

- カイゼン: 日々の業務改善に重点を置いたボトムアップ型のアプローチです。現場の従業員が主体となり、小さな改善を継続的に積み重ねることを目指します。

両者は補完的な関係にあり、リーンマネジメントの一部としてカイゼンを取り入れることが一般的です。

小規模企業でもリーンマネジメントを導入できますか?

はい、小規模企業でもリーンマネジメントを導入できます。むしろ、小規模な組織は意思決定が迅速で、現場との距離が近いため、導入がスムーズに進むことがあります。例えば、5S活動やカンバン方式など、比較的シンプルなツールから始めることで、無理なく改善を進められます。また、小規模だからこそコスト削減や効率化の効果が経営に直結しやすいという利点があります。

リーンマネジメントのツールを使う際に注意すべき点は?

リーンマネジメントのツールを使用する際は、次の点に注意してください:

- 現場の状況に合ったツールを選ぶ: ツールには5S活動やカンバン方式、ポカヨケなど多くの選択肢がありますが、自社の課題に最適なものを選ぶことが重要です。

- 従業員の理解と協力を得る: ツールの目的や使い方を丁寧に説明し、従業員が積極的に活用できるようにする必要があります。

- 定期的に効果を見直す: ツールの効果を定期的に評価し、必要に応じて調整を加えることで、継続的な成果を得られます。

導入までにどのくらいの期間が必要ですか?

導入にかかる期間は、組織の規模や現状のプロセスによって異なります。

- 小規模なプロジェクトであれば、数週間から数カ月で実施可能です。例えば、特定の部門で5S活動を導入する場合は、短期間で成果を得られることが多いです。

- 組織全体でリーンマネジメントを展開する場合、1年以上かかることもあります。特に、文化的な変革を伴う場合は、従業員への教育や意識改革が重要になるため、時間がかかることがあります。

効果を測定するための指標は何ですか?

リーンマネジメントの効果を測定するには、以下のような指標を活用します:

- コスト削減: 材料費、在庫管理費、作業コストの削減率を追跡します。

- 効率性: 作業時間や生産リードタイム(受注から納品までの時間)がどれだけ短縮されたかを測定します。

- 品質向上: 不良品率や顧客クレームの減少を評価します。

- 従業員満足度: 改善活動への参加意欲や職場環境に対する満足度を調査します。

- 顧客満足度: 顧客のフィードバックやリピート率の向上を確認します。

これらの指標を定期的にレビューすることで、リーンマネジメントの成果を客観的に把握できます。

まとめ:リーンマネジメントで未来を変える

リーンマネジメントは、単なる業務改善の手法ではなく、組織全体の文化を変える強力なアプローチです。その根本にあるのは、「無駄を削減し、顧客に最大の価値を提供する」というシンプルながら強力な理念です。

この手法を導入することで、効率的なプロセス構築、コスト削減、品質向上を実現できるだけでなく、従業員のエンゲージメントや顧客満足度も向上します。さらに、改善活動を繰り返すことで、組織は絶えず進化し、変化する市場や顧客のニーズにも柔軟に対応できるようになります。

一方で、導入には計画と継続的な努力が必要です。初期段階では課題に直面することもありますが、適切なステップを踏み、組織全体で取り組むことで、これらの課題を乗り越えることができます。リーンマネジメントは、小さな改善の積み重ねが大きな成果を生むことを教えてくれる手法でもあります。

未来を切り拓くためには、「現状に満足せず、より良い方法を追求する」という姿勢が不可欠です。リーンマネジメントを活用し、効率的で無駄のないプロセスを築くことで、競争力のある組織を作り上げることができます。これこそが、リーンマネジメントがもたらす最大の価値と言えるでしょう。

今こそリーンマネジメントを始める第一歩を踏み出し、変革の未来を創りましょう。