「作業中、あわや接触事故」「機械の誤作動にヒヤッ…」

工場の現場では、重大事故に至らなかった“危ない瞬間”が日常の中に潜んでいます。

それが、ヒヤリハット。事故の一歩手前にあるこの予兆を、しっかり拾い上げ、組織全体で共有・対策することが、安全な職場づくりのカギとなります。

本記事では、工場におけるヒヤリハットの意味・事例・報告書の書き方から、報告を活かす仕組み作りのポイントまでを徹底解説。

「報告されない」「活かされない」といった現場の悩みにどう向き合うべきか、ワークフローシステムを用いた改善のヒントも紹介します。

この記事のポイント

- ヒヤリハット報告書は、安全文化醸成・リスク予防・業務改善に欠かせないが、報告率や活用面に課題が多い。

- ワークフローシステムを導入することで、報告率向上・報告内容の標準化・即時活用が可能となる。

- ジュガールワークフローは、現場からの報告をリアルタイムに収集し、AIとBIによる分析を通じて、組織全体の安全・改善活動へ展開できる。

工場におけるヒヤリハット報告書とは?

ヒヤリハット報告書とは?

ヒヤリハット報告書とは、職場で起きた「ヒヤリ」とするような事態や「ハッ」とするような瞬間、つまり重大な事故や災害には至らなかったものの、潜在的に危険な状況を記録・報告するための書類です。特に製造業などの現場では、こうした事態が頻発することがあります。ヒヤリハット報告書を活用することで、未然に事故を防ぐための重要な情報を集め、職場全体の安全性を高めることができます。報告書には、どのような場面でヒヤリハットが発生したのか、その原因や状況、そして今後同じような事態を防ぐための対策が記載されます。これにより、職場全体での危険認識が深まり、リスクを低減させるための具体的な行動計画を立てることが可能になります。また、報告書の分析を通じて、潜在的な危険要素や、改善すべき点が明確になり、全体的な労働環境の向上に繋がります。

ヒヤリハットとは?

ヒヤリハットとは、事故や災害には至らなかったものの、「ヒヤリ」としたり「ハッ」としたりするような危険な場面や出来事を指します。例えば、作業中に重機の操作ミスで物が落下しそうになったが、幸運にも誰も怪我をしなかった場合、その状況は「ヒヤリハット」として報告されます。ヒヤリハットの重要性は、重大事故の予兆として捉えられる点にあります。現場で発生するこうした小さなインシデントを見逃さず、積極的に報告することで、重大な事故を未然に防ぐことが可能となります。ヒヤリハットは、現場の作業員が安全について改めて考え、注意を喚起するきっかけともなり、職場全体の安全文化の向上に寄与します。このように、ヒヤリハットの発見と報告は、製造業などの現場において、安全な作業環境を維持するための基盤となります。

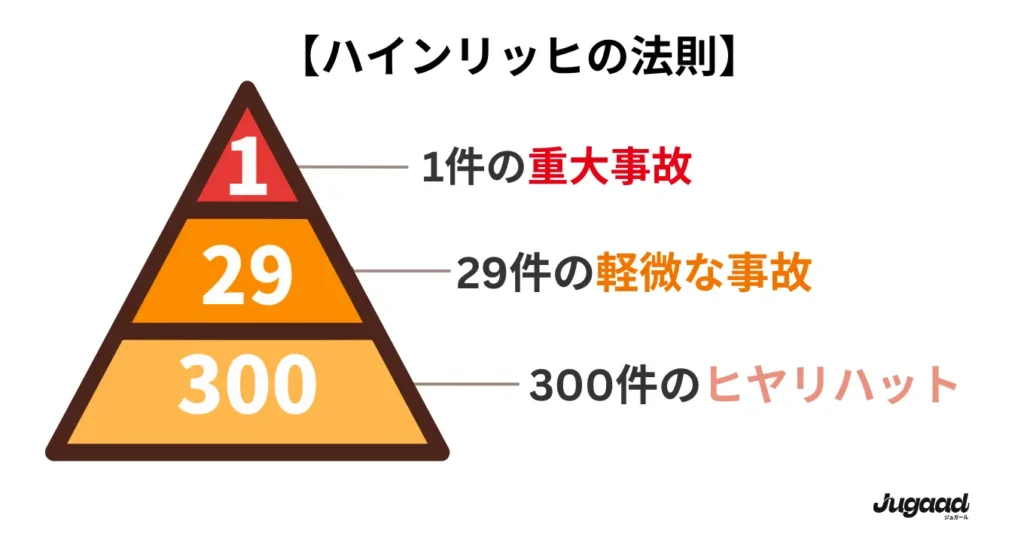

ハインリッヒの法則とヒヤリハット

ハインリッヒの法則は、アメリカの保険業界で働いていたハーバート・ウィリアム・ハインリッヒが提唱した、安全管理における重要な理論です。この法則は、1件の重大事故の背後には29件の軽微な事故があり、さらにその背後には300件のヒヤリハット(インシデント)が存在するという統計的な関係を示しています。ハインリッヒの法則は、事故防止のためには、軽微な事故やヒヤリハットを見逃さず、積極的に対処することが重要であることを示唆しています。これにより、重大事故が発生する前にリスクを低減することが可能となります。ヒヤリハット報告書の作成と分析は、この法則に基づく重要なアプローチです。つまり、現場で発生する小さなインシデントを体系的に記録し、対策を講じることで、重大事故の発生を未然に防ぐことができるのです。ハインリッヒの法則は、現場での安全活動を促進し、継続的な改善を目指すための基本的な考え方となっています。

工場におけるヒヤリハット報告書の役割

工場におけるヒヤリハット報告書の役割は多岐にわたり、職場の安全性を高めるための重要なツールとなります。

事故防止のためのリスク管理ツール

ヒヤリハット報告書は、事故を未然に防ぐためのリスク管理ツールとしての役割を果たします。報告書に記載されたヒヤリハット事例を分析することで、現場に潜むリスクを早期に発見することができます。これにより、事故が発生する前に適切な対策を講じることが可能となります。例えば、ある設備で操作ミスが頻発している場合、その原因を特定し、改善策を導入することで、同様のミスを防止することができます。このように、ヒヤリハット報告書は、現場における危険要因を可視化し、全体的な安全性を向上させるための基本的な手段となります。

安全意識の向上と教育

ヒヤリハット報告書は、従業員の安全意識を高めるための教育ツールとしても機能します。報告書を通じて、現場で発生した危険な状況を共有することで、全員が同じリスクを認識し、注意を払うようになります。特に、新入社員や経験の浅い従業員にとって、他者のヒヤリハット体験を学ぶことで、どのような状況が危険であるかを具体的に理解する助けとなります。また、報告書を基に定期的な安全教育や研修を行うことで、継続的に安全意識を高めることができます。これにより、個人の意識レベルに依存しない、安全な職場環境の構築が可能となります。

業務改善と作業プロセスの最適化

ヒヤリハット報告書は、業務改善や作業プロセスの最適化にも寄与します。報告書に記載されたヒヤリハット事例を分析することで、作業プロセスにおける無駄や非効率な部分が浮き彫りになります。例えば、特定の作業手順が原因で頻繁にヒヤリハットが発生している場合、その手順を見直すことで、業務の効率化と安全性の向上を図ることができます。このように、ヒヤリハット報告書は、単なる安全対策にとどまらず、全体的な業務プロセスの改善にも大きな役割を果たします。

職場全体のコミュニケーション促進

ヒヤリハット報告書は、職場全体のコミュニケーションを促進する役割も担っています。報告書を通じて、従業員が自らの経験や気づきを共有することで、上下関係や部署間の垣根を越えたコミュニケーションが活性化します。特に、ヒヤリハット事例を共有するミーティングや報告会を定期的に開催することで、情報共有が進み、組織全体としての一体感が強まります。また、報告書を基にしたディスカッションを行うことで、新たなアイディアや改善策が生まれることもあります。これにより、組織全体での協力体制が強化され、より安全な職場環境の実現が可能となります。

コンプライアンス遵守の証拠

製造業においては、法令や規則の遵守が求められます。ヒヤリハット報告書は、職場が安全に関する法令や規則を遵守していることを示す証拠となります。例えば、労働基準監督署などの外部機関が職場の安全管理体制を確認する際に、ヒヤリハット報告書が整備されていることは、適切な安全管理が行われている証拠として評価されます。また、事故が発生した際に、過去のヒヤリハット報告書を参照することで、組織がどのようにリスク管理を行ってきたかを説明する材料となります。これにより、法的な責任を果たし、企業としての信頼性を高めることができます。

データ蓄積と分析による予防措置の強化

ヒヤリハット報告書を蓄積することで、長期的なデータ分析が可能となり、予防措置の強化に役立ちます。蓄積されたデータを分析することで、特定の時間帯や場所、作業内容におけるリスク傾向を把握し、対策を講じることができます。例えば、特定の機械においてヒヤリハットが多発している場合、その機械に対するメンテナンスの頻度を増やすなどの対策が可能です。データの蓄積と分析は、個別の事例にとどまらず、全体的な安全管理戦略を見直すための重要な基盤となります。

安全管理に対する従業員の積極的な参加

ヒヤリハット報告書は、従業員が安全管理に積極的に参加するための手段でもあります。報告書の提出を通じて、従業員が自らの経験や意見を反映させることができるため、職場全体のエンゲージメントが向上します。特に、報告書に対する適切なフィードバックや改善策の実施が行われることで、従業員は自らの意見が組織の改善に貢献していると感じることができます。これにより、安全意識が高まり、組織全体としての安全文化の醸成が進みます。

外部監査や顧客との信頼構築

ヒヤリハット報告書は、外部監査や顧客との信頼関係を構築するための重要なツールとなります。製造業では、外部の監査機関や顧客からの監査が行われることが多く、その際に適切な安全管理が行われていることを示す証拠として、ヒヤリハット報告書が活用されます。顧客に対しても、適切なリスク管理が行われていることを示すことで、信頼を得ることができます。特に、安全性が重要視される製品を扱う場合、顧客との信頼構築において、ヒヤリハット報告書の存在は大きな役割を果たします。

事故後の原因究明と再発防止策の策定

万が一、事故が発生した場合、ヒヤリハット報告書は原因究明と再発防止策の策定に役立ちます。過去のヒヤリハット事例を参照することで、類似のリスクがどのように発生していたかを分析し、再発防止策を講じることができます。これにより、同様の事故が再び発生することを防ぐための具体的な対策が可能となります。また、原因究明の過程で、報告書に記載された情報が重要な手がかりとなることも多く、迅速かつ的確な対応が求められる状況においても有効です。

組織全体での継続的改善の推進

最後に、ヒヤリハット報告書は、組織全体での継続的な改善を推進する役割を果たします。報告書に基づいて、定期的な改善策が検討・実施されることで、職場の安全性が段階的に向上していきます。特に、PDCAサイクル(Plan-Do-Check-Act)を用いた改善活動において、ヒヤリハット報告書は「Check」の段階での重要な情報源となります。これにより、組織全体での安全管理体制が強化され、長期的に安全で効率的な作業環境を維持することが可能となります。

工場用のヒヤリハット報告書のテンプレート

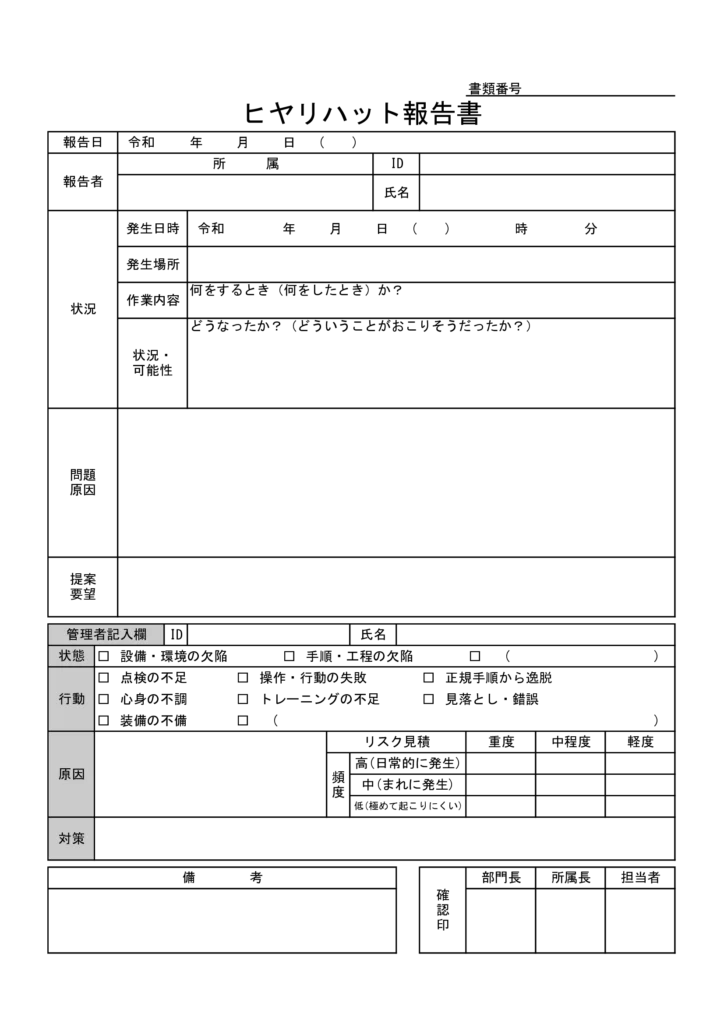

テンプレートを利用することで、必要な情報を漏れなく記入することができます。

介護施設用のヒヤリハット報告書の一般的なテンプレートをご紹介します。

書類管理に困っていませんか?

Jugaadのワークフローシステムを利用すれば、WordやExcelファイルでの管理が不要になり、ヒヤリハット報告書やそのほかの報告書、稟議書・申請書の作成から提出、承認まで一気通貫で行えます。既存のテンプレートを登録することで、簡単でスムーズな書類管理ができます。

Jugaadのワークフローシステムの特長

申請~承認の自動化サポート: 書類の作成から出力、申請まで一元管理。

既存テンプレートの活用:自社のテンプレートを登録して、申請フォーム作成の手間を省きます。

業務の見える化と自動化:ダッシュボードにより書類の状況が一目で把握でき、必要なデータはエクセルで一括出力も可能です。

報告日・報告者

事件が報告された日付を記入します。

ポイント: 日付を正確に記入することで、報告のタイミングを明確にし、後の分析や対応に役立てます。令和の年号を使用して、年、月、日を記入します。

所属部署、ID、氏名を記入します。

ポイント: 報告者の情報を正確に記入することが重要です。これにより、後で状況を確認したり、さらなるヒアリングを行ったりする際に迅速に対応できます。

発生日時・発生場所

ヒヤリハットが発生した日時を記入します。

ポイント: 正確な日時を記入することが重要です。時間単位まで記録することで、特定の時間帯にリスクが集中していないかを分析する際に役立ちます。

ヒヤリハットが発生した具体的な場所を記入します。

ポイント: 場所を詳細に記入することで、特定のエリアや設備が危険箇所になっていないかを確認できます。製造ラインや機械の名称など、具体的な情報を記載すると良いです。

作業内容

何をしている時にヒヤリハットが発生したのかを記入します。

ポイント: 作業内容を具体的に記載することが重要です。どのような作業中に発生したかを明確にすることで、リスクのある作業工程が特定できます。

状況・可能性

どのような状況で、どのような危険が発生しそうになったかを記入します。

ポイント: 発生した状況や可能性を詳細に記述することで、リスクを正確に認識し、今後の対策に繋げることができます。事実に基づいて、客観的に記載することが重要です。

問題原因

ヒヤリハットが発生した原因を記入します。

ポイント: 原因を具体的に特定し記載することで、再発防止策を講じることが容易になります。設備の問題、人為的なミス、手順の不備など、可能な限り細かく分析して記入します。

提案・要望

報告者自身が考える改善策や、現場での要望を記入します。

ポイント: 現場の視点からの提案は非常に価値があります。現場で働く人々が感じている問題点や改善のアイディアを自由に記載できるようにします。

管理者記入欄

状態、行動、原因について、管理者が記入します。

ポイント: 設備や行動、心身の不調、トレーニング不足など、管理者視点での原因分析を行います。リスク見積もりの際には、頻度と重度を評価し、対応の優先度を決定します。

対策

発生した問題に対して、どのような対策を講じるかを記入します。

ポイント: 具体的かつ実行可能な対策を記載します。長期的な視点での対策だけでなく、短期的にできる改善策も考慮します。

備考

その他の注意事項や追加情報を記入します。

ポイント: 報告書に記載しきれなかった内容や、特筆すべき点を記入します。例えば、関連する過去の事例や、他の部署との連携が必要な場合の情報を記載します。

工場におけるヒヤリハット報告書の事例と例文

例文1 部品の固定が不十分な状態での作業

報告日: 令和6年8月1日

報告者: 製造部 ID:12345 氏名:○○ □□

発生日時: 令和6年7月31日 14時30分

発生場所: 第3製造ライン、機械A付近

作業内容: 機械Aの部品交換作業中に、予備部品を取り付ける際、正規の手順通りに固定されていない状態で機械を再起動しようとした。交換作業は通常、複数のステップを経て慎重に行うべきであるが、作業の急ぎから確認を怠り、部品の固定が不十分な状態で作業を進めた。

状況・可能性: 部品がしっかりと固定されていない状態で機械を起動していた場合、部品が稼働中に外れて周囲に飛散し、作業者や近くにいた他の従業員が負傷する可能性があった。また、外れた部品が機械内部に入り込み、機械の故障や生産ライン全体の停止を招くリスクもあった。このような状態が続いていた場合、重大な事故につながる恐れがあった。

問題原因: 問題の根本的な原因は、作業手順書が最新の状態に更新されておらず、部品交換の際に必要なチェック項目が含まれていなかったことである。また、作業者が急ぎの中で作業を進めることが習慣化しており、安全確認が軽視されていたことも一因である。さらに、設備の老朽化や部品の劣化も重なり、部品の取り付けに困難が生じていたことが状況を悪化させた。

提案・要望: 部品交換に関する手順書を全面的に見直し、最新のチェック項目を追加することが必要である。また、作業前には必ず手順書に基づいて、部品の固定状態を確認するチェックリストを導入することを提案する。さらに、作業員に対して、安全確認の重要性を再教育し、作業を急ぐあまり安全が疎かにならないよう注意喚起を行うことを要望する。また、老朽化した設備の点検と必要に応じた更新も提案する。

管理者記入欄

原因: 作業手順書が古く、現場の実態に合わない内容が含まれていたため、手順通りの作業が困難であった。また、急ぎの作業が常態化しており、手順の省略や安全確認の軽視が見られた。さらに、設備の老朽化や部品の劣化もリスクを高めていた。

対策: まず、作業手順書の全面的な見直しと更新を行い、現場の実態に即した内容に改訂する。また、部品交換作業前には、必ず手順書に基づいて安全確認を行うためのチェックリストを導入し、作業者が確実に安全手順を守るよう徹底させる。さらに、作業者に対する安全教育を再強化し、急ぎの作業でも安全確認を怠らない意識を浸透させる。最後に、設備の老朽化が進んでいる部分については、早急に点検を行い、必要に応じた部品の交換や設備の更新を実施する。

例文2 コンベアが突然停止し、製品が倒れかける

報告日: 令和6年8月5日

報告者: 製造部 ID:54321 氏名:○○ □□

発生日時: 令和6年8月4日 10時15分

発生場所: 第2製造ライン、コンベアB

作業内容: 製品をコンベアBから取り出し、箱詰め作業を行っていた際に、コンベアが突然停止するという事象が発生した。製品は通常、コンベア上をスムーズに流れ、所定の位置で取り出されるが、この時はセンサーの誤作動によってコンベアが急に停止し、製品がコンベア上でバランスを崩し、倒れかけた。

状況・可能性: 倒れかけた製品が作業者の足元に落下していた場合、足を挟む危険があった。また、製品が他の作業者や機械にぶつかった場合、作業者の怪我や製品の破損、さらに作業ライン全体の停止を引き起こす可能性があった。特に、重い製品や鋭利な部分がある製品の場合、作業者が大きな怪我を負うリスクが高かったと考えられる。

問題原因: コンベアBのメンテナンスが不十分であったことが主な原因である。特に、センサーの定期的な点検が行われておらず、誤作動が発生したことがこの事象を引き起こした。また、作業者が急いで作業を進める中で、停止したコンベアに気づくのが遅れたことも、事故のリスクを高めた。さらに、コンベアの運転状況を監視するシステムが不完全であったため、異常に対する迅速な対応が困難であった。

提案・要望: 定期的なメンテナンスの頻度を見直し、特にセンサーの動作確認を重点的に行うべきである。また、コンベアの運転状況をリアルタイムで監視できるシステムを導入し、異常が発生した際に即座に対応できる体制を整えることを提案する。さらに、作業者に対して、コンベアが突然停止した場合の緊急対応手順を再確認する教育を実施することを要望する。

管理者記入欄

原因: センサーの誤作動が原因であり、その背景には、メンテナンスが十分に行われていなかったことが挙げられる。また、作業者が作業に追われていたため、コンベア停止の異常に気づくのが遅れ、適切な対応が取れなかった。さらに、コンベアの運転監視システムが不完全で、異常検知が遅れたことが影響している。

対策: まず、コンベアBおよび関連するセンサーの定期的な点検を強化し、特に誤作動を引き起こす可能性のある箇所について重点的にメンテナンスを実施する。また、コンベアの運転状況をリアルタイムで監視できるシステムの導入を検討し、異常が発生した際に即座にアラートが発せられるようにする。加えて、作業者に対する緊急対応手順の再教育を行い、コンベアが突然停止した場合に迅速かつ適切な対応が取れるように訓練を実施する。

例文3 配電盤の点検作業中に絶縁手袋を着用せず作業を行った

報告日: 令和6年8月7日

報告者: 設備管理部 ID:67890 氏名:○○ □□

発生日時: 令和6年8月6日 16時00分

発生場所: 設備管理室、配電盤前

作業内容: 配電盤の定期点検作業中に、誤って絶縁手袋を装着せずに作業を進めてしまった。配電盤の内部点検では、高電圧にさらされる可能性があるため、通常は絶縁手袋や安全ゴーグルを装着して行うのが規定である。しかし、作業が立て込んでいたため、確認不足のまま手袋を装着せずにカバーを開け、作業を開始してしまった。

状況・可能性: もし誤って配線に触れていた場合、感電して重傷を負う可能性が高く、最悪の場合、生命に関わる事故に発展する恐れがあった。また、感電によるショックで周囲の機器や設備に衝突し、二次的な損傷を引き起こす可能性も考えられた。特に、高電圧が流れている配電盤での作業だったため、非常に危険な状況であった。

問題原因: 点検作業前に実施するはずの安全確認を怠ったことが主な原因である。また、作業が急がれていたため、通常の手順が省略され、危険な状態で作業を進めてしまったことが問題である。さらに、作業前の安全確認の手順が明確にされておらず、作業者間での確認不足も影響した。

提案・要望: 作業前の安全確認手順を見直し、絶縁手袋の着用など、基本的な安全措置が確実に実行されるように再教育を実施する必要がある。また、作業の進行状況に関わらず、安全確認を省略しないよう、作業手順を再確認するためのチェックリストを導入することを提案する。

管理者記入欄

原因: 安全確認の手順が徹底されておらず、忙しさにより手順の省略が常態化していたことが原因である。また、絶縁手袋の着用が規定されているにも関わらず、その徹底がなされていなかったため、感電のリスクが高まっていた。安全教育の不足やチェックリストの未整備も一因である。

対策: 安全確認手順の見直しと強化が急務である。まず、絶縁手袋の着用を含む安全確認の手順を再度明確にし、作業開始前に必ず実行するよう、全従業員に再教育を実施する。また、作業前のチェックリストを導入し、安全確認が確実に行われるよう体制を整える。さらに、忙しさにかかわらず安全手順を省略しない文化を醸成するため、定期的に安全教育を行い、意識の徹底を図る。

例文4 包装機の清掃作業中に手袋が機械に巻き込まれそうになった

報告日: 令和6年8月10日

報告者: 製造部 ID:13579 氏名:○○ □□

発生日時: 令和6年8月9日 09時45分

発生場所: 第1製造ライン、包装機C

作業内容: 包装機Cの清掃作業を行っていた際、機械を完全に停止させずに作業を開始した。通常、清掃作業は機械を完全に停止し、動作を確認した後に行うべきだが、時間を短縮するため、部分的に動作が停止した状態で清掃を行った。その結果、清掃中に手袋が機械の一部に巻き込まれそうになった。

状況・可能性: 手袋が巻き込まれていた場合、手が機械に引き込まれ、重傷を負う可能性があった。また、巻き込まれた手袋が機械を故障させ、生産ライン全体の停止や修理が必要になるリスクもあった。最悪の場合、機械の急停止によって周囲の作業者が巻き込まれる可能性も考えられた。

問題原因: 清掃手順に、機械の完全停止が明記されておらず、作業者が部分的な停止で作業を進めることが常態化していたことが原因である。また、時間短縮を優先するあまり、安全確認が疎かになっていたことも問題である。さらに、手袋を着用したまま作業を行う際のリスクについての認識不足も影響した。

提案・要望: 清掃手順書に機械の完全停止を明記し、作業前に必ず確認するようにすることを提案する。また、清掃作業時には手袋を外すよう指導し、手袋をしたまま作業を行わないよう徹底することを要望する。さらに、時間短縮を理由に安全を省略しないよう、作業者への再教育を実施することが必要である。

管理者記入欄

原因: 清掃手順書に不備があり、機械の完全停止が明記されていなかったため、部分停止での作業が常態化していた。また、作業時間を短縮するプレッシャーが、安全確認の省略を助長していた。手袋着用のリスク認識も不十分であり、全体的な安全意識の低下が原因である。

対策: 清掃手順書を全面的に改訂し、機械の完全停止を明記するとともに、清掃作業時における手袋の使用に関するリスクを明確に伝える。さらに、手順書の更新後には、全従業員に対して再教育を実施し、手順に従う重要性を再認識させる。加えて、作業時間短縮のプレッシャーが安全確認を疎かにしないよう、現場リーダーや監督者が定期的に作業者の状況を確認し、指導を行う体制を整える。

例文5 検査室で測定機器のケーブルが散乱し、転倒しかける

報告日: 令和6年8月12日

報告者: 品質管理部 ID:24680 氏名:○○ □□

発生日時: 令和6年8月11日 11時20分

発生場所: 第4製造ライン、検査室

作業内容: 製品の品質検査を行っていた際、測定機器のケーブルが床に散乱しており、つまずいて転倒しそうになった。検査作業は通常、立った状態で行い、測定機器はテーブル上に配置されるが、使用後にケーブルを適切に収納せず、そのまま床に放置していたため、このような状況が発生した。

状況・可能性: 転倒した場合、機器や製品が破損し、大きな損害となる可能性があった。また、作業者が転倒して怪我をするリスクも高く、特に重い機器や鋭利な部品が周囲にあった場合、怪我の程度が深刻になる可能性があった。さらに、転倒によって周囲の作業者や他の設備にも影響を及ぼす可能性があった。

問題原因: ケーブルの管理が不十分で、作業後に適切に収納されていなかったことが原因である。また、検査室の整理整頓が徹底されておらず、ケーブルが散乱している状態が常態化していたことも問題である。作業者間での責任分担が曖昧で、誰がケーブルを片付けるべきかが明確にされていなかったことも影響した。

提案・要望: ケーブルを整理するための専用ラックを設置し、使用後は必ず収納するようルールを定めることを提案する。また、検査室全体の整理整頓を徹底し、作業後の清掃や片付けを日常的に行うよう、責任者を明確にして取り組むことを要望する。さらに、整理整頓に関する教育を全従業員に対して行い、安全な作業環境の維持を徹底することが必要である。

管理者記入欄

原因: ケーブルの管理に関するルールが不明確であり、作業後の整理整頓が徹底されていなかったことが原因である。責任分担が曖昧で、片付けを誰が行うべきかが明確になっておらず、結果的に放置された状態が続いていた。また、整理整頓の教育が不十分であったことも要因として挙げられる。

対策: ケーブル管理に関する明確なルールを策定し、使用後は必ず専用ラックに収納することを義務付ける。専用ラックの導入と合わせて、全従業員に対して整理整頓の重要性を再教育し、整理整頓が日常的に行われるよう監督体制を強化する。さらに、責任分担を明確にし、整理整頓が徹底されるよう指導を行い、継続的に状況を確認する。

工場におけるヒヤリハット報告書の課題

「とりあえず書いただけのヒヤリハット報告」「報告しても放置されて終わり」……そんな状況に心当たりはありませんか?

せっかくの気づきが現場の安全に活かされないのは、もったいないですよね。

ジュガールなら、現場で起きたヒヤリハットの記録がリアルタイムに共有され、必要な対策も自動でワークフローに乗ります。スマホから写真つきで即時報告、AIによる傾向分析やレポート化も可能。報告が「その場限り」で終わらず、確実に次につながる仕組みが整っています。

ジュガールではこんなことができる――「気づき」が「事故防止」へと進化する、インシデント報告の新しいかたち。

>>ジュガールのインシデント報告ソリューションで、現場の安全活動を仕組み化する

製造業におけるヒヤリハット報告書には、いくつかの課題が存在します。以下に、これらの課題を網羅的に解説します。

報告率の低さ

ヒヤリハット報告書の最大の課題の一つは、報告率の低さです。多くの従業員は、些細なミスや危険な状況を報告することを面倒だと感じたり、問題を過小評価して報告しなかったりします。また、自分のミスを報告することで、叱責を受けるのではないかと恐れる従業員も少なくありません。この結果、報告されるヒヤリハットの数が少なくなり、潜在的なリスクが見逃される可能性があります。

報告内容の不十分さ

ヒヤリハット報告書の内容が不十分であることも課題です。報告が簡潔すぎたり、詳細な情報が欠けていたりすると、後から問題の原因を特定するのが難しくなります。たとえば、発生場所や作業内容が具体的に記載されていない場合、どの部分に問題があったのかが分からなくなり、効果的な対策を立てることが困難になります。報告書には、できる限り詳細な情報を記載することが求められます。

報告書の活用不足

ヒヤリハット報告書が作成されても、それが適切に活用されないことがあります。報告書を作成するだけで終わってしまい、その後の分析や対策に結びつかないケースが多々あります。このような場合、報告書は単なる形式的なものであり、本来の目的であるリスクの軽減や事故防止に寄与しません。報告書をもとにした定期的なレビューや改善策の実施が必要です。

従業員の意識不足

ヒヤリハット報告書を効果的に活用するためには、従業員一人ひとりの安全意識が不可欠です。しかし、現場では安全に対する意識が不足していることがあります。安全確認や報告の重要性を理解していない従業員がいると、ヒヤリハットが報告されなかったり、適切な対策が取られなかったりします。このような状況を防ぐためには、従業員に対する継続的な教育と意識向上が必要です。

報告書の管理と保管の問題

ヒヤリハット報告書の管理と保管も課題の一つです。報告書が適切に整理・保管されていないと、後から情報を参照するのが難しくなり、同様のヒヤリハットが繰り返される可能性があります。特に、紙ベースの報告書の場合、紛失や破損のリスクが高くなります。報告書をデジタル化し、システムで一元管理することで、情報の検索や分析が容易になります。

対策の実施が遅れること

ヒヤリハット報告書をもとにした対策の実施が遅れることも問題です。報告書が提出されても、すぐに対策が講じられない場合、同じリスクが再び発生する可能性があります。特に、緊急性の高い問題が報告された場合は、迅速に対応することが求められます。対策の優先順位を決め、スピーディに実施する体制を整えることが重要です。

報告書作成の手間

報告書の作成が煩雑であることも課題です。多くの従業員は、業務が忙しい中で報告書を作成する時間が取れないと感じることがあります。報告書のフォーマットが複雑すぎると、報告を避ける原因にもなります。報告書のフォーマットを簡素化し、オンラインで簡単に入力できるシステムを導入することで、報告率の向上が期待できます。

経営層の理解不足

経営層がヒヤリハット報告書の重要性を十分に理解していない場合、報告書が形骸化する恐れがあります。経営層が安全管理に関心を持たないと、現場でも安全対策が後回しにされがちです。経営層が率先してヒヤリハット報告書を重視し、その結果をもとにした改善活動を推進することで、全社的な安全意識の向上が図れます。

改善策の継続的なフォロー不足

ヒヤリハット報告書をもとにした改善策が、一時的なもので終わってしまうことがあります。初期の対応は行われても、その後の効果確認やフォローアップが行われないと、対策が根付かず、同じ問題が再発する可能性があります。改善策の継続的なフォローと効果の確認を行い、必要に応じて追加の対策を講じることが求められます。

報告書の共有とコミュニケーションの不足

最後に、ヒヤリハット報告書が適切に共有されず、組織全体でのコミュニケーションが不足していることも課題です。報告書が特定の部門や担当者にとどまってしまうと、他の部署で同じリスクが存在している場合に対応が遅れる可能性があります。報告内容を全社的に共有し、横断的なコミュニケーションを促進することで、全体的な安全性が向上します。

「小さなミスを報告すると怒られるのでは…」そんな不安から、ヒヤリハットが報告されない――このような“報告しにくさ”が、重大事故の芽を見逃す原因になることも。

ジュガールのワークフローなら、スマホから簡単に報告できて、匿名報告にも対応。写真や手書きメモも添付できるので、現場の声がそのまま伝わります。さらに、AIによる分類・傾向分析で、報告が“気づきの宝庫”に。

誰もが気軽に、安全に、そして継続的に報告できる環境を整える――それが、ヒヤリハットを「共有」から「行動」へとつなぐ第一歩です。

>>ジュガールのインシデント報告で、“報告率が上がる仕組み”を現場に届ける

ワークフローシステムでヒヤリハット報告を行うメリット

報告率の向上

ワークフローシステムを導入することで、従業員がヒヤリハットを簡単に報告できる環境を提供できます。システム上で簡単に報告書を作成・提出できるため、従業員の負担が軽減され、報告率が向上します。また、システムが匿名報告をサポートしている場合、従業員が報復を恐れずに報告できるため、より多くのヒヤリハットが報告されるようになります。

報告内容の充実

ワークフローシステムでは、報告書の入力フォームが標準化されており、必要な項目が漏れなく記載されるようになっています。システムが自動的に重要な情報を求めるため、報告内容が不十分になることを防ぎ、詳細で正確なヒヤリハット報告が可能となります。また、写真や図面の添付機能もあるため、現場の状況をより具体的に記録できます。

報告書の即時活用

システム上で報告されたヒヤリハットは、即座に関連部門や管理者に通知されます。これにより、報告書が迅速に共有され、分析や対策がすぐに開始されるため、報告書が形式的に終わることを防ぎます。さらに、システムがリマインダー機能を備えている場合、フォローアップを促進し、報告内容に基づく改善策の実施が確実になります。

従業員の意識向上

ワークフローシステムは、従業員に対する安全教育や意識向上にも貢献します。システム内で過去のヒヤリハット事例を参照できるようにし、従業員が自身の作業と関連する事例を学ぶことができる仕組みを提供します。また、定期的に安全確認のリマインダーを送信することで、従業員の安全意識を継続的に高めることができます。

報告書の一元管理

ワークフローシステムにより、ヒヤリハット報告書をデジタル化し、一元的に管理することが可能です。これにより、報告書の紛失や破損のリスクを排除し、過去の報告書を迅速に検索・参照することができます。また、システムは報告書の整理と保管を自動化し、全社的に共有可能なデータベースを構築することができます。

迅速な対策実施

ワークフローシステムでは、ヒヤリハット報告書をもとにした対策が自動的にワークフローに組み込まれ、関係者に通知されます。これにより、対策の実施が迅速に行われ、同じリスクが再び発生することを防ぎます。また、進捗状況がシステム上でリアルタイムに確認できるため、対策の遅延を防ぐことができます。

報告書作成の効率化

ワークフローシステムは、報告書作成を簡素化する機能を提供します。従業員は、システム内で用意されたテンプレートを使用し、必要な項目を埋めるだけで報告書を作成できます。さらに、過去の報告書を参照して、類似の事例に基づいた報告書を簡単に作成することができるため、報告作業の効率が大幅に向上します。

経営層の理解促進

システム上でヒヤリハット報告が集約されることで、経営層は全社的なリスク状況を把握しやすくなります。定期的なレポートやダッシュボードで、ヒヤリハットの発生傾向や対策の進捗状況を視覚的に確認できるため、経営層の理解と関心を促進し、安全管理に積極的に取り組む姿勢を示すことができます。

改善策の継続的フォロー

ワークフローシステムは、改善策のフォローアップを自動化する機能を提供します。対策の実施後も、定期的に効果の確認や追加の対策が必要かどうかをシステムがリマインドするため、一時的な対応で終わらず、継続的な改善が可能になります。これにより、同様の問題が再発するリスクを低減できます。

報告書の全社共有とコミュニケーション促進

ワークフローシステムを使用することで、ヒヤリハット報告書は全社で共有され、関連する部署や担当者がリアルタイムで情報を確認できます。これにより、組織全体での情報共有が促進され、横断的なコミュニケーションが活発になります。特に、多拠点にわたる組織において、迅速な情報共有が事故防止に寄与します。

ジュガールワークフローでヒヤリハット報告書を作成するメリット

次世代ワークフローシステム「ジュガールワークフロー」を活用することで、製造業におけるヒヤリハット報告書の作成プロセスが大幅に効率化され、そのメリットは多岐にわたります。

高度な自動化機能で効率アップ

ジュガールワークフローは、ヒヤリハット報告書作成のプロセスを自動化し、手動で行っていた承認や確認作業を迅速に処理します。これにより、報告書作成にかかる時間を短縮し、ヒューマンエラーを減少させることができます。システムが定型作業を自動的に行うため、従業員の負担を軽減し、スムーズにヒヤリハット報告書を作成できる環境が整います。

柔軟なカスタマイズで業務に最適化

ジュガールワークフローは、企業ごとのニーズに合わせて柔軟にカスタマイズ可能です。ヒヤリハット報告書の作成フローを、企業特有の業務プロセスや承認ルールに沿って最適化できるため、各企業の業務に自然に組み込むことが可能です。また、業務環境の変化に応じてシステムを調整できるため、長期的な運用にも柔軟に対応します。これにより、企業のリスク管理体制が強化され、持続的な安全対策が可能となります。

リアルタイムモニタリングで透明性を確保

ジュガールワークフローは、リアルタイムでヒヤリハット報告書の作成や承認の進捗状況をモニタリングできる機能を備えています。これにより、どの段階で作業が進行しているかを一目で把握できます。プロセスのボトルネックを早期に発見し、迅速な対応が可能となるため、作業遅延のリスクを最小限に抑えることができます。また、全体の透明性が高まることで、管理職や経営層からの信頼も向上します。

直感的な操作性で誰でも簡単に利用可能

ジュガールワークフローは、直感的に操作できるユーザーインターフェースを備えており、ITに詳しくない従業員でも簡単にヒヤリハット報告書を作成できます。この操作性の良さにより、導入の際のハードルが低く、システムの習得もスムーズです。従業員全体の業務効率向上が期待でき、組織全体でのヒヤリハット報告の活性化にも寄与します。

「報告書は集まるけど、分析や対策まで手が回らない」

「紙やExcelで管理していて、報告の活用が追いつかない」

そんな課題に頭を抱える安全管理者の方へ。

ジュガールのインシデント報告ワークフローは、報告の受付から承認・集計・レポート化までを一気通貫で自動化。ダッシュボードで状況を“見える化”し、AIが傾向分析もサポート。手作業の手間を減らしつつ、報告内容を組織全体の改善アクションへとつなげることができます。

ジュガールではこんなことができる――報告を“安全文化”の起点に変える、インシデントマネジメントの進化系。

>>ジュガールのインシデント報告システムで、報告が改善につながる現場づくりを始める

ヒヤリハット報告書作成プロセスの総合的な効率向上

ジュガールワークフローを活用することで、ヒヤリハット報告書の作成から承認、管理までのプロセス全体が効率化されます。自動化、カスタマイズ性、リアルタイムモニタリング、直感的な操作性が組み合わさることで、従来の手作業と比較して、作業時間の短縮やミスの減少が期待できます。さらに、システム内で情報が一元管理されるため、後からの確認や監査対応も容易になり、組織全体の安全管理が強化されます。

よくある質問

A. はい。NDAは、単なる「情報を漏らさない契約」ではなく、将来の事業活動に大きく影響するリスク契約でもあります。情報の範囲や使用目的、違反時の責任範囲によっては、自社に不利な条件となることもあるため、事前の稟議でしっかりと精査・承認することが重要です。

A. 以下のポイントは特に注意が必要です:

秘密情報の定義(曖昧すぎないか)

除外情報の明示(受領者が不当に縛られないか)

秘密保持義務の期間(長すぎないか、更新条件は明確か)

違反時の賠償責任(過大ではないか)

情報の使用目的(目的外使用が制限されているか)

A. NDAに関する契約稟議では、以下の添付が推奨されます:

契約書ドラフト(WordまたはPDF)

取引の背景やプロジェクト概要書

相手先企業の情報(過去の取引履歴など)

情報開示の範囲と内容(例:製品仕様、見積情報など)

まとめ

製造業におけるヒヤリハット報告書は、職場の安全性を高めるための重要なツールです。ヒヤリハット報告書を効果的に活用することで、未然に事故を防ぎ、リスク管理を強化できます。しかし、報告率の低さや報告内容の不十分さ、対策の遅れなど、さまざまな課題が存在します。これらの課題に対処するために、ワークフローシステム「ジュガールワークフロー」を導入することは非常に有効です。ジュガールワークフローは、報告書の作成から承認、管理までのプロセスを効率化し、報告率の向上、報告内容の充実、迅速な対策実施を実現します。また、システムの直感的な操作性や柔軟なカスタマイズ機能により、従業員全体が簡単に利用できる環境を提供し、組織全体の安全意識を高めることが可能です。製造業における安全管理を強化し、職場全体の生産性向上を図るために、ジュガールワークフローの導入をぜひ検討してください。