はじめに

ビジネスの現場では、計画・実行・評価・改善を繰り返すことが成果を生む基本的なプロセスとして認識されています。このプロセスを体系的にまとめたのが「PDCAサイクル」です。PDCAは単なる管理手法ではなく、個人や組織が効率的に成長し続けるための指針となるものです。トヨタ自動車やパナソニックといった日本を代表する企業が成功を収めている背景には、このPDCAがしっかりと根付いていることがあります。

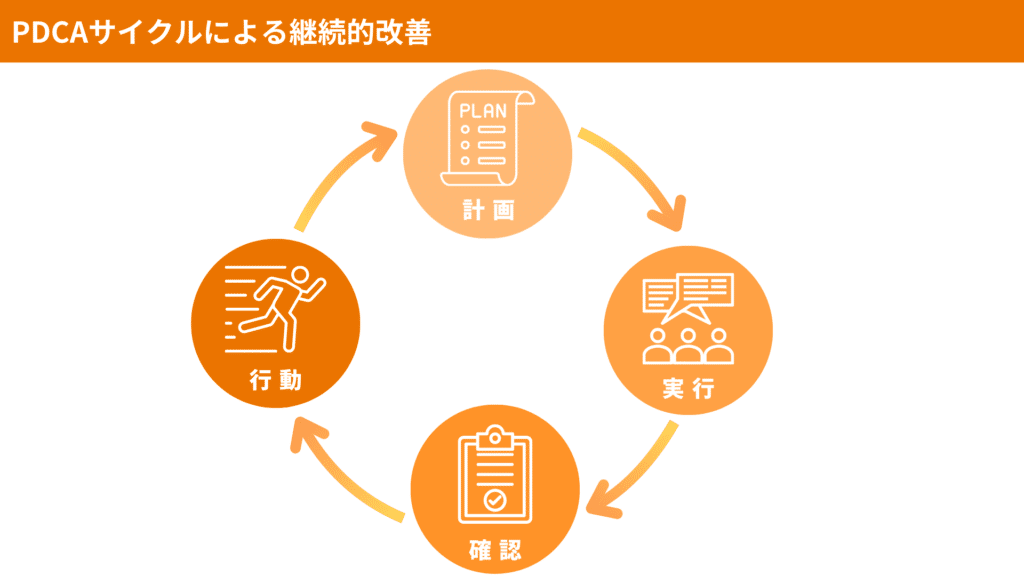

PDCAは「Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)」という4つのステップを繰り返すフレームワークで、業務やプロジェクトの管理において高い汎用性を持ちます。計画を立て、それを実行し、結果を評価して改善に繋げるサイクルを回すことで、効率的な業務運営と持続的な成長が可能となります。その魅力は、あらゆる業界や職種で応用できる点にあります。

本記事では、PDCAの基本概念から具体的な活用事例、成功のためのポイントまでを徹底的に解説します。さらに、PDCAと他のフレームワークとの違いや、ツールを活用した効率的な運用方法についても取り上げています。初心者から上級者まで、どのようなレベルの読者にも役立つ内容となっており、実務での活用を目指すための参考書として繰り返し利用できる内容です。

この記事を通じて、PDCAを深く理解し、自らの仕事や生活に応用できる力を身につけるきっかけとなれば幸いです。PDCAサイクルを効果的に活用し、業務改善や組織の成長を促進するための第一歩を踏み出しましょう。

PDCAとは?

PDCAとは、「Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)」という4つのステップを繰り返すことで、継続的な改善を図る管理手法です。この概念は品質管理の父と呼ばれるエドワーズ・デミングが提唱し、1950年代に日本で品質向上を目的として広まりました。現在では製造業をはじめ、サービス業、IT業界、教育、医療など幅広い分野で活用されています。

それぞれのステップには明確な役割があります。「Plan」では、具体的な目標を設定し、その達成に向けた計画を立てます。次に「Do」で計画を実行し、結果を記録します。「Check」では、実行結果を計画と照らし合わせて評価し、達成度や改善点を分析します。そして「Act」で得られた結果を基に次の計画を改善します。このサイクルを繰り返すことで、状況に応じた改善が可能となります。

PDCAの最大の利点は、シンプルかつ再現性の高いフレームワークであることです。この手法を活用することで、現状維持にとどまらず、常に効率や成果を向上させることが可能です。また、トヨタやパナソニックなどの日本企業が、製品の品質向上やコスト削減にPDCAを活用して成功を収めた事例もあります。

PDCAは、単なる問題解決のツールではなく、組織や個人が成長し続けるための基盤を築くものです。その汎用性と効果の高さから、多くの企業やチームで導入され、成果を生み出しています。読者の皆さんも、このPDCAの基本を理解し、実務やプロジェクトに応用することで、新たな成長を目指してください。

なぜPDCAが重要なのか

PDCAが重要視される理由は、そのシンプルさと汎用性にあります。このフレームワークは、計画・実行・評価・改善を繰り返すことで、業務やプロジェクトを効率的かつ確実に進めることが可能です。特に、日本企業のような組織では、品質向上や業務改善の基盤として幅広く活用されています。以下では、具体的なポイントを挙げながら、その重要性を解説します。

まず、PDCAは継続的な改善を実現するための仕組みです。1回の成功や失敗で終わるのではなく、次の計画や行動に活かすことで、段階的に成果を向上させることができます。このプロセスは、製造業での品質管理から、サービス業での顧客満足度向上、さらにはIT業界での開発プロセス管理まで、幅広い分野で適用されています。

さらに、PDCAは課題解決の基盤としても機能します。例えば、新しいプロジェクトを開始する際に、「Plan」で目標とリソースを明確にし、「Do」で実際の施策を進めます。そして、「Check」で得られた結果を分析し、問題点を「Act」で改善することで、次のサイクルをより効果的に進められます。このように、課題を段階的に解決し、持続可能な成功を目指せる点がPDCAの大きな魅力です。

また、PDCAは組織や個人の成長にも寄与します。例えば、組織全体でPDCAを取り入れることで、社員が自ら考え、行動し、結果を分析する力を養えます。この結果、業務の質が向上するだけでなく、個々の成長が組織全体の競争力向上にも繋がります。

PDCAの重要性はその再現性にもあります。すべてのステップが論理的に繋がっているため、誰でも同じ方法で実行でき、結果を得ることが可能です。このため、新人教育やチーム全体での統一した業務プロセスの構築にも役立ちます。

PDCAは、単なる手法ではなく、業務改善やプロジェクト成功の基盤となる考え方です。その重要性を理解し、日々の業務に取り入れることで、継続的な成果を生み出し、成長し続ける組織や個人を築くことができるでしょう。

本記事の目的と活用方法

本記事の目的は、PDCAサイクルを深く理解し、実務に応用できる知識を提供することです。PDCAは、計画・実行・評価・改善を繰り返すことで、業務の効率化や継続的な成長を実現する強力なフレームワークです。しかし、多くの人がその基本的な使い方や具体的な適用方法を十分に理解できていないことも事実です。本記事はそのギャップを埋め、読者がPDCAを効果的に活用できるようになることを目指しています。

記事では、PDCAの基本的な定義や各ステップの詳細な説明に加え、成功事例や失敗を防ぐためのコツを取り上げています。また、業界別の具体的な活用事例や、関連フレームワーク(SDCAやOODAなど)との比較を通じて、PDCAの応用範囲を幅広く理解することができます。さらに、アプリやツールの活用方法、学習リソースの紹介など、実践的な情報も網羅しています。

初心者にとっては、PDCAの基本をゼロから学び、具体的なイメージを掴むための入門書として役立てることができます。一方で、経験者や管理職の方にとっては、現状のPDCA運用を見直し、改善するためのガイドラインとして活用できます。また、企業全体でPDCAを導入しようと考えている経営者にとっても、導入プロセスや運用時の注意点を理解するのに役立つでしょう。

本記事を読み進めることで、PDCAの理論を深く理解し、現場で即実践できるスキルを身につけることができます。この記事は、単なる知識の提供に留まらず、読者がPDCAを使って業務効率を向上させ、目標を達成する手助けをするものです。繰り返し活用することで、PDCAがもたらす成果を実感し、さらに高いレベルでの業務改善を目指せるようになるでしょう。

明日からの業務改善やプロジェクト管理に役立てるため、ぜひこの記事を手元に置いて活用してください。

PDCAとは何か?

PDCAサイクルは、Plan(計画)、Do(実行)、Check(評価)、Act(改善)の4つの段階を繰り返すことによって、業務やプロジェクトの継続的な改善を図る手法です。この手法は、品質管理の第一人者エドワーズ・デミングによって広められ、現在では世界中の企業で活用されています。その魅力はシンプルな構造と高い汎用性にあります。特に日本企業では、PDCAが効率的な業務管理やプロセス改善の柱として位置づけられています。

日本企業の具体例

PDCAを代表的に活用している日本企業の一例がトヨタ自動車です。同社の「トヨタ生産方式(TPS)」は、PDCAを基盤とした生産管理手法で、世界中の製造業に多大な影響を与えています。TPSでは、「Plan」で生産効率を最大化する工程設計を行い、「Do」で効率的なライン運営を実施します。その後、「Check」で不良率や生産時間のデータを詳細に分析し、「Act」で改善策を導入して次のサイクルに活かします。例えば、不良品発生時にはすぐに問題を可視化し、工程を見直すことで、不良品率を劇的に削減する仕組みを作り上げています。このPDCAサイクルを基盤に、トヨタは高品質な製品を安定して提供し続けています。

また、パナソニックもPDCAを製品開発プロセスに取り入れています。同社では、新製品の試作品を「Plan」に基づいて作成し、顧客の声を「Check」として分析し、「Act」で改善点を反映します。これにより、顧客ニーズを的確に捉えた製品を市場に投入することに成功しています。

海外企業の先進事例

海外企業でもPDCAを積極的に活用しています。その一例が、アメリカのアマゾンです。アマゾンでは、顧客体験を最優先としたサービス改善プロセスにPDCAを取り入れています。「Plan」で新サービスや機能の目標を設定し、「Do」で限定的に導入した後、顧客データやフィードバックを「Check」で分析します。例えば、Prime会員向けの配送オプション拡充では、試験的に無料配送の適用範囲を広げ、その成果をチェックしました。その結果を「Act」で最適化し、グローバルに展開しました。このサイクルを高速で回すことで、アマゾンは常に顧客満足度を向上させています。

さらに、ゼネラル・エレクトリック(GE)は「シックス・シグマ」という品質管理手法の中核としてPDCAを採用しています。GEでは、航空エンジンの製造工程でPDCAを適用し、エラー率を劇的に減少させることに成功しました。このように、海外企業はPDCAを通じて競争力を高めています。

中小企業におけるPDCAの適用

中小企業でもPDCAは非常に効果的です。特にリソースが限られている中で、効率的な改善を実現するための指針となります。例えば、地方の食品加工会社では、「Plan」で顧客ニーズに基づいた新商品開発の計画を立て、「Do」で試作品を製造しました。その後、「Check」で顧客からの反応をアンケートで収集し、「Act」で改良を加えた結果、リピーターを増やすことに成功しています。このように、小さな改善を繰り返すことで市場での地位を確立しました。

また、小規模なサービス業でもPDCAが活用されています。例えば、ある美容室では、「Plan」でスタッフの技術向上計画を立て、「Do」で定期的なトレーニングを実施しました。「Check」で顧客満足度アンケートを分析し、「Act」で不足していたサービスの提供を開始したことで、売上が向上しました。このように、中小企業ではPDCAのシンプルさが現場にフィットし、成果を生み出しています。

PDCAは、日本企業、海外企業、中小企業を問わず、規模や業種に関係なく活用できるフレームワークです。これらの事例を参考に、自社の課題に応じたPDCAの活用方法を模索し、業務改善を進めることが成功への鍵となります。

PDCAの各ステップを詳しく解説

PDCAサイクルの4つのステップは、単純な言葉以上に深い意義と役割を持っています。それぞれのステップを理解し、正しく実行することが、成功への第一歩です。以下では、各ステップを詳細に解説します。

Plan(計画)とは何か?:成功の基盤を築く

PDCAサイクルの最初のステップである「Plan(計画)」は、成功の基盤を築く重要な段階です。このステップでは、達成すべき目標を設定し、その目標を達成するための具体的な方法や手順を決定します。良い計画を立てるための基準として「SMART原則」があります。これは、Specific(具体的)、Measurable(測定可能)、Achievable(達成可能)、Relevant(関連性がある)、Time-bound(期限がある)という5つの要素を満たす目標設定を意味します。

例えば、新商品を市場に投入する場合、「3ヶ月以内に売上を10%増加させる」という具体的な目標を設定します。その上で、ターゲット顧客の選定、プロモーション手法、リソース配分などの詳細を計画します。この段階では、リスク要因の洗い出しや代替案の準備も必要です。しっかりとした計画があれば、次のステップである「Do(実行)」がスムーズに進みます。

Do(実行)のポイント:計画を効果的に実行する方法

「Do(実行)」は、計画を実際に行動に移す段階です。このステップでは、計画通りに進めることが基本ですが、現場で発生する予期しない課題に柔軟に対応する力も求められます。例えば、新しいマーケティングキャンペーンを実施する際には、計画に基づいて広告を配置し、イベントを開催するなどの具体的な行動を取ります。

この段階で重要なのは、すべての実行内容を記録することです。記録を残しておけば、次の「Check(評価)」ステップで正確に結果を分析することが可能になります。また、実行中に小さな改善が必要な場合は、関係者と情報を共有しながら調整を行うことで、計画の趣旨を損なわずに進めることができます。

Check(評価)の重要性:結果を正確に測定する方法

「Check(評価)」は、PDCAの中でも特に重要なステップで、計画通りの成果が得られているかを確認します。この段階では、定量的なデータや定性的なフィードバックを用いて結果を評価します。例えば、売上目標を設定した場合、その数値が計画通りに達成されたか、どの部分で目標に届かなかったかを詳細に分析します。

この評価段階では、感覚や直感に頼らず、データに基づく客観的な視点が必要です。また、評価結果をチームで共有し、問題点を明確化することで、次の「Act(改善)」ステップで具体的な改善策を見つけ出すことができます。適切な評価が行われないと、同じ失敗を繰り返すリスクが高まります。

Act(改善)で進化を促進:PDCAを回し続ける

「Act(改善)」は、評価結果を基にして、次の計画に改善策を反映させる段階です。このステップでは、得られたデータやフィードバックを分析し、計画やプロセスを最適化します。例えば、広告キャンペーンの成果が期待を下回った場合、ターゲット層や訴求ポイントを見直し、次回のキャンペーンに反映します。

重要なのは、この改善を次の「Plan(計画)」に繋げ、PDCAサイクルを継続的に回し続けることです。一度のサイクルで完璧を目指すのではなく、小さな改善を積み重ねることで、大きな成果を生み出すことがPDCAの本質です。また、改善点をチーム全体で共有することで、組織全体のスキル向上やプロセスの洗練化に繋がります。

PDCAを成功させるためのコツ

PDCAサイクルはシンプルで強力な手法ですが、実際に運用する際にはいくつかのポイントを押さえる必要があります。各ステップを正確に進め、サイクルを継続的に回すことで、より高い成果を得ることができます。以下では、よくある失敗の対処法や便利なツール、チームと個人での活用の違いについて詳しく解説します。

実践でよくある失敗とその対処法

PDCAを実践する際、多くの人が陥りやすい失敗には次のようなものがあります。「Plan(計画)」で目標が漠然としている場合、次の「Do(実行)」で具体的な行動が取れず、成果が得られません。また、「Check(評価)」を十分に行わず、感覚的に判断してしまうこともよくあるミスです。この場合、実際のデータや事実に基づかないため、「Act(改善)」で正しい方向性を見いだせなくなります。

これらの失敗を防ぐには、以下の対策が有効です。まず、「Plan」の段階では「SMART原則」(具体性、測定可能性、達成可能性、関連性、期限設定)を活用し、明確な目標を設定します。また、「Check」では必ずデータを収集し、分析ツールを使って客観的な評価を行います。さらに、「Act」では完璧を目指すのではなく、小さな改善を積み重ねることを意識することが重要です。PDCAは一度で完璧を目指すものではなく、継続的な改善を前提とした手法です。失敗を恐れず、改善を続けることで成功に近づけます。

PDCAサイクルを加速させるツール・手法

PDCAを効率的に進めるためには、適切なツールを活用することが欠かせません。例えば、プロジェクト管理ツールのTrelloやAsanaを使えば、「Plan」や「Do」の進捗を可視化でき、タスクの共有がスムーズに行えます。これにより、計画段階の抜け漏れや実行の遅れを防ぐことができます。これらのツールは直感的に使用できるため、チーム全体で簡単に導入できます。

「Check」では、データ分析ツールのPower BIやGoogle Data Studioが役立ちます。これらのツールを使えば、結果を視覚的に把握でき、迅速かつ正確に評価を行えます。また、「Act」では改善点を整理するためにKPT法(Keep, Problem, Try)を活用すると、成功点や課題点、次のアクションを簡単に見つけられます。

さらに、チーム全体で情報を共有するためには、SlackやMicrosoft Teamsなどのコミュニケーションツールを活用すると良いでしょう。これらのツールを組み合わせることで、PDCAサイクルをスムーズに回すことが可能になります。デジタルツールを活用することで、PDCAのスピードと精度を大幅に向上させることができます。

チームでのPDCAと個人でのPDCAの違い

PDCAはチームと個人の両方で活用できますが、それぞれの特徴や進め方には違いがあります。チームでPDCAを運用する場合、成功の鍵は情報共有と役割分担です。「Plan(計画)」の段階では、目標を全員で合意し、各メンバーに具体的な役割を割り当てる必要があります。また、「Check(評価)」ではチーム全体で進捗を振り返るミーティングを定期的に行い、問題点を共有することで次の「Act(改善)」に繋げます。

一方、個人でPDCAを回す場合は、自己管理能力が重要です。「Plan」で具体的な目標を立て、「Do」で実行内容を細かく記録する習慣をつけると良いでしょう。「Check」では自分の行動や結果を振り返り、「Act」で次に繋がる改善を考えます。例えば、時間管理を改善するためにPDCAを適用する場合、1日のスケジュールを「Plan」で立て、「Do」で実行。「Check」でどのタスクに時間がかかったかを分析し、「Act」でスケジュールを最適化するなど、日常業務の改善にも役立ちます。

チームでは協力と共有が、個人では自己管理と反省がポイントです。それぞれの特性を活かし、PDCAを効果的に運用することで、業務効率を高め、目標達成に近づけます。

PDCAを成功させるためには、各ステップの理解を深めることに加えて、適切なツールの活用や実行方法を工夫することが必要です。これらのコツを意識しながらPDCAを運用すれば、業務効率化や成果の向上が期待できるでしょう。特に、失敗を恐れず改善を繰り返す姿勢が、PDCA成功の鍵となります。

PDCAとその他のフレームワークの比較

PDCAは多くの業界や分野で活用されているフレームワークですが、他の有名なフレームワークと比較することで、その特性や適用場面がより明確になります。本記事では、OODAループやSDCA、さらには最新のビジネス手法との融合について詳しく解説します。

OODAループとの違い

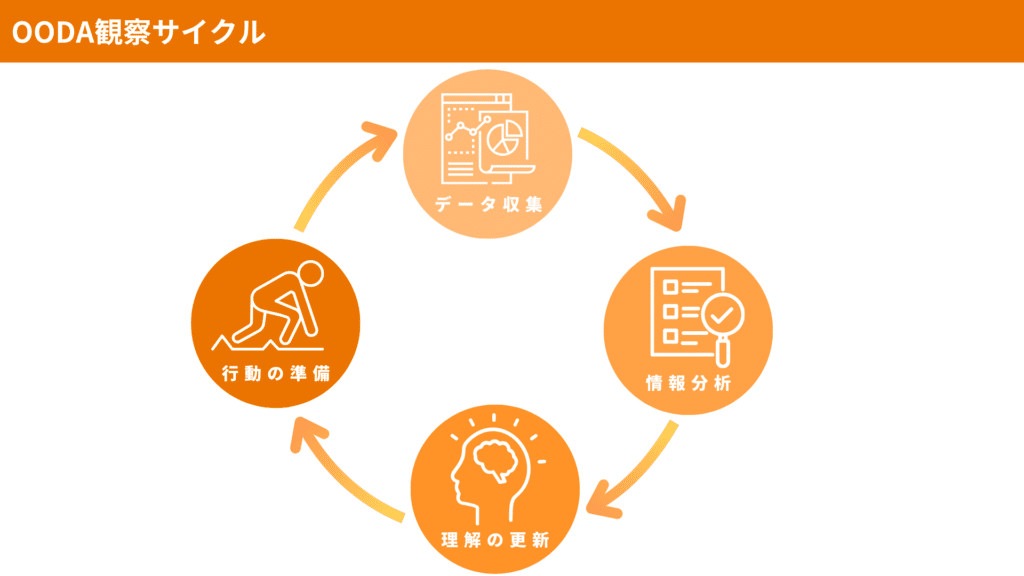

OODAループ(Observe、Orient、Decide、Act)は、特に不確実性が高い状況での迅速な意思決定を目的としたフレームワークです。これに対し、PDCAは継続的な改善と長期的な成果を目指すフレームワークです。両者の適用場面は異なり、OODAは状況の変化が激しい分野、例えばスタートアップ企業や軍事戦略でよく用いられます。

例えば、市場の急激な変化に対応する場合、OODAでは「Observe(観察)」で市場動向を迅速に把握し、「Decide(意思決定)」で即座に行動を選択します。一方、PDCAは計画(Plan)を重視するため、予測可能な環境や長期的なプロセス改善に向いています。製造業や品質管理プロジェクトでは、PDCAがその真価を発揮します。

これらのフレームワークは対立するものではなく、補完的に使用することが可能です。不確実性が高い初動段階でOODAを活用し、その後、安定した環境でPDCAを回すことで、短期的な対応力と長期的な改善を両立できます。また、OODAの柔軟性とPDCAの継続性を組み合わせることで、戦略的な優位性を確立できる場面も多くあります。PDCAサイクルとOODAループの違いやそれぞれの活用方法については、こちらのリンクをご参照ください。

SDCAとの関係性

SDCA(Standardize、Do、Check、Act)は、PDCAを補完する形で標準化されたプロセスの維持と安定に焦点を当てたフレームワークです。PDCAが新しい課題への対応やプロセスの改善を目的とするのに対し、SDCAは既存の標準化されたプロセスを確実に実行し続けることを重視します。

例えば、製造業では、まずPDCAを活用してプロセスを改善し、その後、SDCAで新しい基準を維持します。このサイクルにより、日々の運用が安定しつつ、必要に応じて再びPDCAで改善を進められるようになります。

また、SDCAは反復的なプロセスの管理に優れており、日常業務でのスムーズなオペレーションを支えます。例えば、顧客対応において標準化されたフローを維持しながら、フィードバックを通じてプロセス改善を目指す場合、PDCAとSDCAを組み合わせて活用することで、両者のメリットを最大限引き出すことができます。

PDCAとSDCAの併用は、安定と変化のバランスを取る鍵となり、特に長期的な成長を目指す企業にとって不可欠な戦略となります。

最新のビジネス手法とPDCAの融合

近年、アジャイル開発やデザインシンキングなどの最新のビジネス手法が注目されていますが、これらとPDCAを組み合わせることでさらなる効果を得ることができます。

例えば、アジャイル開発は短期間で反復的に成果物を作り上げる手法ですが、スプリントごとの計画やレビューにPDCAを取り入れることで、開発プロセスをより計画的かつ継続的に改善できます。スプリント中に「Plan(計画)」を設定し、実行後に「Check(評価)」と「Act(改善)」を行うことで、アジャイルとPDCAの強みを両立させられます。

また、デザインシンキングでは、ユーザー中心の発想でアイデアを練り、プロトタイピングとテストを繰り返します。このプロセスにもPDCAの考え方を導入することで、アイデアの検証と改善を効率化できます。

さらに、カスタマーエクスペリエンス(CX)向上の取り組みでは、PDCAを用いて顧客フィードバックを分析し、サービス設計を改善する流れが一般的になっています。これにより、企業は顧客ニーズに迅速に対応し、競争優位性を確保できます。

PDCAは、他のフレームワークと競合するのではなく、共存しながら新たな価値を創出できるツールです。それぞれの特性を理解し、状況に応じて使い分けることで、最大限の成果を引き出すことができます。

業界別のPDCA活用事例

PDCAサイクルは、業界を問わず幅広い分野で活用されています。それぞれの業界で特有の工夫や適応方法が見られ、業務効率の向上や競争力の強化に貢献しています。以下では、製造業、サービス業、IT業界での具体的なPDCA活用事例を詳しく解説します。

製造業でのPDCA:品質管理と改善

製造業では、PDCAは品質管理の中心的な役割を果たしています。トヨタ自動車がその代表例です。同社の「トヨタ生産方式(TPS)」は、PDCAを基盤としたプロセス改善の手法であり、不良品の発生率を低下させるだけでなく、生産効率の向上にも寄与しています。「Plan(計画)」では生産目標や効率目標を設定し、「Do(実行)」でその計画に基づく工程を進めます。その後、「Check(評価)」で生産データを分析し、不具合や非効率な部分を特定。「Act(改善)」でそれらを改良することで、次のサイクルに活かします。

例えば、新たな生産ラインを導入する際には、PDCAを使って工程設計からテスト運用、本稼働までを段階的に進め、最終的に従来のラインと比較して不良率を50%以上削減する成果を上げた事例があります。また、製造業では細かなデータの分析と現場での即時改善が求められるため、PDCAはそのシンプルさと柔軟性から非常に有効です。このような継続的改善が企業の競争力を維持する鍵となっています。

サービス業でのPDCA:顧客満足度向上

サービス業では、PDCAは顧客満足度を向上させるための重要な手法として活用されています。飲食業界では、「Plan(計画)」で顧客アンケート結果を基にメニュー改善案を立て、「Do(実行)」で期間限定メニューとして提供します。その後、「Check(評価)」で売上データや顧客のフィードバックを分析し、「Act(改善)」で次のメニュー改定に反映させます。

また、ホテル業界では宿泊者のクレームデータを「Check」として収集し、それを「Act」で反映することで、サービスの質を向上させています。例えば、あるホテルチェーンでは朝食サービスに対するクレームを分析した結果、新たなメニューを導入し、顧客満足度を20%向上させました。このように、顧客の声を活用したPDCAサイクルは、リピーターの増加やブランド価値の向上に繋がります。

さらに、小規模なサービス業でもPDCAは有効です。美容室やカフェなどでは、SNSでの顧客評価を「Check」として分析し、新たなサービスを「Act」で導入することで集客効果を上げる事例が多く見られます。このように、PDCAの柔軟性はサービス業全般での成功を支えています。

IT業界でのPDCA:アジャイル開発との連携

IT業界では、PDCAはアジャイル開発と相性が良く、スプリントごとに成果を評価・改善するために活用されています。例えば、ソフトウェア開発では、「Plan(計画)」でスプリントの目標とタスクを設定し、「Do(実行)」でコードを開発します。その後、「Check(評価)」でユーザーストーリーの達成状況やコードの品質をレビューし、「Act(改善)」でリファクタリングや仕様の見直しを行います。

あるIT企業では、PDCAを毎週のスプリントレビューに組み込み、プロジェクトの進捗と成果を定期的に評価しています。このプロセスにより、顧客ニーズに迅速に対応しながら、短期間で高品質なソフトウェアをリリースすることに成功しました。さらに、システム運用においても、PDCAは不可欠です。システム障害の原因を「Check」で分析し、再発防止策を「Act」で実施することで、システムの稼働率を向上させています。

IT業界では変化が速いため、PDCAを短期間で繰り返し回すことが特に重要です。これにより、迅速な市場対応と継続的な製品改善が可能となります。

PDCAは、製造業、サービス業、IT業界を問わず、それぞれの特性に応じて柔軟に応用されています。これらの事例を参考に、自身の業界でのPDCA活用を模索し、業務改善や顧客満足度向上に役立ててください。

PDCAを活用した企業の成功事例

PDCAサイクルは、そのシンプルさと汎用性から、大小さまざまな企業で成功を収めるために広く活用されています。以下では、日本企業、海外企業、中小企業の成功事例を詳しく紹介し、それぞれの取り組みから得られる学びを探ります。

日本企業の具体例

日本企業では、トヨタ自動車がPDCAを高度に活用している代表例として知られています。同社の「トヨタ生産方式(TPS)」は、PDCAを基盤とした生産管理手法で、工程ごとの問題を迅速に特定し、改善を繰り返すことで高品質な製品を効率的に生産しています。「Plan(計画)」では、生産性向上の目標を具体的に設定し、「Do(実行)」で効率化のための手順を導入します。「Check(評価)」では、不良率や生産効率のデータを詳細に分析し、「Act(改善)」で得られた結果を反映してさらなる改善を行います。

例えば、新しい生産ラインを構築する際、PDCAを回し続けた結果、不良品率を30%以上削減し、コストを15%抑えることに成功しました。このような徹底的なPDCAの実践により、トヨタは製造業における世界的なリーダーとしての地位を築いています。

また、パナソニックもPDCAを製品開発に活用しています。同社では試作品の段階で「Plan(計画)」を立て、顧客フィードバックを「Check(評価)」として収集し、「Act(改善)」で改良を加えることで、顧客ニーズに応えた製品を市場に送り出しています。このプロセスにより、新製品の成功率を大幅に高めています。

さらに、ソニーではPDCAを用いて新製品の開発から市場投入までを管理しています。例えば、ゲーム機の開発プロセスでは、企画段階から試作、テスト、市場投入後のフィードバック収集に至るまでPDCAを繰り返し、顧客満足度の高い製品を実現しています。

海外企業の先進事例

海外では、アマゾンがPDCAを活用して顧客体験を向上させています。同社は、「Plan(計画)」で新サービスの目標を設定し、「Do(実行)」で限定的なリリースを実施。その後、「Check(評価)」で顧客データやフィードバックを分析し、「Act(改善)」でサービスを改良しています。プライム会員向けの配送サービスの改善では、このプロセスを繰り返すことで、配送スピードを向上させながらコストを削減することに成功しました。

また、GE(ゼネラル・エレクトリック)は、PDCAを基盤にした「シックス・シグマ」手法を活用しています。同社は航空エンジンの製造工程において、PDCAを回すことで不良率を大幅に削減。これにより、品質の向上とコスト削減を同時に実現しました。この成功は、精密機器製造業界における模範的な事例として知られています。

さらに、アップルは製品開発にPDCAを応用し、顧客フィードバックを「Check」として詳細に収集。その結果を「Act」でデザインや機能に反映することで、イノベーションを継続的に生み出しています。これにより、顧客満足度を高めると同時に市場での競争力を強化しています。

中小企業におけるPDCAの適用

中小企業にとっても、PDCAは非常に効果的なフレームワークです。例えば、ある地方の食品加工会社では、PDCAを導入して製品の賞味期限延長を目指しました。「Plan(計画)」で保存技術の課題を明確化し、「Do(実行)」で試作品を製造。「Check(評価)」で保存期間のデータを分析し、「Act(改善)」でプロセスを改良した結果、保存期間を大幅に延ばすことに成功しました。この成果は、同社の新市場開拓にも繋がっています。

また、ある美容室では、顧客アンケートを「Check(評価)」として利用し、満足度に関する課題を特定。「Act(改善)」でサービスを改良したことで、顧客リピート率を20%以上向上させました。このように、限られたリソースを効率的に活用できる点が、中小企業におけるPDCAの大きな魅力です。

さらに、小規模な飲食店でもPDCAは効果を発揮しています。例えば、新メニュー開発の際に「Plan」で顧客層に合ったメニューを計画し、「Do」で期間限定で提供。「Check」で売上や顧客の反応を分析し、「Act」で改良を加えることで、人気メニューを定番化し売上を30%増加させた事例があります。

これらの事例からわかるように、PDCAは規模や業種を問わず、継続的な改善を実現するための有効な手法です。各企業が自社の課題に応じた方法でPDCAを運用することで、競争力を高め、持続的な成功を収めています。読者の企業やプロジェクトでも、これらの成功例を参考にPDCAを活用することで、新たな成長を目指せるでしょう。

PDCAを学び実践するためのリソース

PDCAを効果的に学び、実践するためには、適切なリソースを活用することが重要です。以下では、PDCAを深く理解し、実践に役立つ本やツール、セミナー情報を紹介します。

学べる本・記事・動画リスト

PDCAを深く理解するためには、適切な学習リソースを活用することが重要です。書籍では、エドワーズ・デミング博士の理論を基にした「新訂 デミングのPDCA実践ガイド」がPDCAの基本を学ぶための入門書としておすすめです。また、実務での適用例を詳しく解説した「PDCAを回して成果を出す方法」は、具体的な活用方法を学びたい方に最適です。

さらに、インターネットにはPDCAをテーマにした記事が豊富にあります。ビジネス系ウェブメディアやブログでは、最新の事例や業界別の応用方法が紹介されています。また、YouTubeやUdemyなどの動画プラットフォームには、短時間でPDCAの基礎を学べる講座が数多く提供されています。特に視覚的な学習が得意な方にはこれらの動画学習が効果的です。

PDCAに役立つアプリ・ツール紹介

PDCAを実践する際には、タスク管理やデータ分析のためのツールを活用すると効率的です。例えば、TrelloやAsanaは、プロジェクト管理ツールとして計画(Plan)や実行(Do)の進捗を可視化でき、チーム全体で共有するのに役立ちます。個人や小規模なプロジェクトにも手軽に導入できます。

評価(Check)の段階では、Google Data StudioやPower BIのようなデータ分析ツールが正確な結果の測定と可視化をサポートします。また、改善(Act)のためのコミュニケーションツールとしては、SlackやMicrosoft Teamsが情報共有を円滑にします。

加えて、KPT法(Keep, Problem, Try)を整理するテンプレートやアプリも、改善点を見つける際に非常に便利です。これらのツールを組み合わせることで、PDCAサイクルを効率的に回すことが可能になります。

実践ワークショップやセミナー情報

PDCAを実践的に学びたい方には、ワークショップやセミナーへの参加がおすすめです。日本各地では企業向けにPDCAをテーマとした研修プログラムが数多く開催されており、基本から応用まで学べる内容が揃っています。これらの研修では、講師の解説と演習を通じて、実務に直結するスキルを身につけることができます。

さらに、ビジネススクールやコンサルティング会社が提供するセミナーでは、最新のPDCA活用事例やデジタルツールを使った効率的な運用方法が紹介されます。また、オンラインセミナーも増えており、忙しいビジネスパーソンでも時間や場所を選ばず参加可能です。

特に実践的なワークショップでは、具体的な課題を設定し、グループでPDCAを回して成果を発表する形式が取られることが多く、理論と実践を同時に学べます。セミナー情報は各種ビジネスイベントサイトやコンサルティング会社のウェブページで随時更新されているため、定期的にチェックすると良いでしょう。

これらのリソースを活用することで、PDCAの基礎から応用まで幅広く学ぶことができます。書籍や動画で知識を深め、ツールを使って実務に応用し、セミナーで実践力を高めることで、PDCAを効果的に活用するスキルを習得しましょう。また、PDCAサイクルを実践して生産性を高める方法の詳細は、こちらのリンクをご参照ください。

>>PDCAサイクル実践

よくある質問

PDCAを実践する上で、多くの方が疑問に思う点について解説します。これらの疑問を解消することで、PDCAの効果的な活用が可能になります。

「PDCAは難しい」と感じた時の対処法は?

PDCAが難しいと感じる主な理由は、各ステップを正しく理解していなかったり、一度に完璧を目指しすぎたりすることにあります。このような場合は、まず小さな課題から始めるのがおすすめです。例えば、日常業務の改善を目的に簡単なPDCAを回してみることで、手順を徐々に習得できます。

また、「Plan(計画)」の段階で具体的な目標を設定し、可能な限り細分化することで実行しやすくなります。「SMART原則」(具体性、測定可能性、達成可能性、関連性、期限設定)を意識して目標を立てると良いでしょう。さらに、評価(Check)ではデータや具体的な指標を活用し、改善(Act)では小さなステップでの改良を重ねることが成功への近道です。

PDCAのサイクルはどのくらいの期間で回すべき?

PDCAの期間は、目標の規模や課題の内容によって異なります。短期的な目標では1週間から1ヶ月程度、中長期的なプロジェクトでは3ヶ月から半年程度が一般的です。例えば、マーケティングキャンペーンの成果を評価する場合、1ヶ月単位でPDCAを回すのが適切です。

一方で、製造業や製品開発などの長期的なプロジェクトでは、各ステップに十分な時間をかけ、綿密な分析を行う必要があります。この場合、3ヶ月以上のスパンでPDCAを回すことが一般的です。重要なのは、評価(Check)と改善(Act)のフェーズを省略せず、サイクルを途切れさせないことです。

チームでPDCAを導入する際の注意点は?

チームでPDCAを導入する際には、全員が目標を共有し、役割分担を明確にすることが重要です。特に「Plan(計画)」の段階では、目標設定をチーム全体で合意し、各メンバーの役割を明確に定める必要があります。これにより、「Do(実行)」の段階で責任範囲が曖昧にならず、スムーズに進行します。

また、「Check(評価)」の段階では、定期的な進捗ミーティングを設け、チーム全体で結果を共有することが重要です。これにより、個人だけでなくチーム全体のパフォーマンスを振り返ることができます。「Act(改善)」では、改善案の提案をチーム全体で議論し、次のサイクルに活かすことで一体感を生み出せます。

SDGsやESGの取り組みにPDCAは活用できる?

SDGs(持続可能な開発目標)やESG(環境・社会・ガバナンス)の取り組みにおいても、PDCAは非常に有効な手法です。例えば、環境負荷の軽減を目指す場合、「Plan(計画)」で削減目標を設定し、「Do(実行)」でエネルギー削減やリサイクル活動を実施します。その後、「Check(評価)」でCO2排出量などの進捗を確認し、「Act(改善)」で新たな対策を講じます。

また、ESGに関連する多様性推進やガバナンス強化などのテーマでも、PDCAを適用することで持続可能な成果を達成できます。例えば、企業内の女性管理職比率を向上させる場合、具体的な目標設定(Plan)と研修実施(Do)、結果の測定(Check)、そして次の改善策の策定(Act)を通じて、着実に成果を上げることが可能です。

PDCAは、日常的な業務改善から社会的な取り組みまで幅広く活用できるフレームワークです。これらの質問を参考に、より効果的にPDCAを活用し、継続的な成長を目指してください。

まとめ

PDCAは、業務やプロジェクトの効率的な管理と継続的な改善を可能にする強力なフレームワークです。その基本構造である「Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)」は、シンプルながら非常に汎用性が高く、あらゆる業界や規模の企業で成功を収めています。本記事では、PDCAの基本的な概念から具体的な活用事例、成功のコツ、関連フレームワークとの違い、そして学習・実践のためのリソースまでを詳細に解説しました。

日本企業のトヨタやパナソニックのように、PDCAを基盤とした品質管理や改善活動で成果を上げている事例や、アマゾンのように顧客体験の向上に活用する海外企業の事例が示す通り、PDCAの価値は国や業界を超えて広がっています。また、中小企業でも、限られたリソースを有効活用しながら小さな改善を重ねることで、大きな成果を達成しています。

さらに、アジャイルやデザインシンキングとの融合、新しいツールやテクノロジーの活用によって、PDCAの応用範囲は拡大しています。これにより、持続可能な開発目標(SDGs)やESG(環境・社会・ガバナンス)などの社会的課題にも対応できる柔軟なフレームワークとして注目を集めています。

PDCAを効果的に運用するためには、各ステップを正確に実行し、サイクルを継続的に回すことが重要です。また、適切なツールやリソースを活用し、チーム全体で目標を共有することで、さらなる成功が期待できます。本記事の内容を参考に、読者自身の職場やプロジェクトにPDCAを導入し、持続的な成長と成果を目指してください。